Вред фреона и его влияние на озоновый слой

Хладагенты, которые используются в бытовой технике, являются негорючими и безвредными для людей.

Фреоны R-12, R-22 чаще всего используется в промышленности. Хладон-22 относится к веществам 4-го класса опасности, по шкале «вредности». При значительной концентрации эти фреоны вызывают у человека сонливость, спутанность сознания, слабость переходящую в возбуждение. Может вызвать обморожение при попадании на кожу в жидкой фазе.

Новые фреоны (R134A, R-404, R407C, R507C, R410A и др.) безопасны для человека и окружающей среды, поэтому все ведущие производители климатической техники используют именно эти марки фреона.

Причиной уменьшения озона в стратосфере и образование озоновых дыр является производство и применение хлор- и бромсодержащих фреонов. Попадая после использования в атмосферу, они разлагаются под воздействием ультрафиолетового излучения Солнца. Высвободившиеся компоненты активно взаимодействуют с озоном в так называемом галогеновом цикле распада атмосферного озона.

В связи с пагубным влиянием озоноразрушающего фреона R22, его использование в США и в Европе год от года сокращается, где с 2010 года официально запрещено применять этот фреон. В России также запрещен импорт холодильного оборудования, в том числе кондиционеров промышленного и полу-промышленного класса. На замену фреону R22 должен прийти фреон R410A, а также R407C.

Подписание и ратификация странами ООН Монреальского протокола привело к уменьшению производства озоноразрушающих фреонов и способствует восстановлению озонового слоя Земли.

Для измерения «вредности» фреонов была введена шкала, в которой за единицу был принят озоноразрушающий потенциал фреона R-13, на котором работает большинство старых холодильников. Потенциал фреона R-22 равен 0.05, а новых озонобезопасных фреонов R-407C и R-410A — нулю. Поэтому к настоящему времени большинство производителей, ориентированных на европейский рынок были вынуждены перейти на выпуск кондиционеров, использующих озонобезопасные фреоны 407C и R-410A. Для потребителей такой переход означал повышение как стоимости оборудования, так и расценок на монтажные и сервисные работы. Это было вызвано тем, что новые фреоны по своим свойствам отличаются от привычного R-22. Новые фреоны имеют более высокое давление конденсации — до 26 атмосфер, вместо 16 атмосфер у фреона R-22. Таким образом, все элементы холодильного контура кондиционера должны быть более прочными, а значит и более дорогими.

Озонобезопасные фреоны не являются однородными, то есть они состоят из смеси нескольких простых фреонов. Например, R-407C состоит из трех компонентов — R-32, R-134a и R-125. Это приводит к тому, что даже при незначительной утечке из фреона сначала испаряются более легкие компоненты, изменяя его состав и физических свойства. После этого приходится сливать весь ставший некондиционным фреон и заново заправлять кондиционер. В этом отношении фреон R-410A является более предпочтительным, поскольку он является условно изотропным, то есть все его компоненты испаряются примерно с одинаковой скоростью и при незначительной утечке кондиционер можно просто дозаправить.

Заправка системы охлаждения фреоном

Ремонт холодильника лучше доверить мастеру из сервисного центра. Однако при наличии минимальных навыков ремонта и комплекта необходимого оборудования с задачей можно справиться самостоятельно. Перед началом работы необходимо ознакомиться с принципом действия холодильного агрегата, расположением компонентов и сервисных штуцеров, а также учитывать:

- особенности ремонта и эксплуатации сосудов, работающих под давлением;

- назначение хладагента;

- способ применения оборудования для заправки;

- правила безопасности при работе с фреоном.

К сведению!

Перед выполнением ремонта следует принять во внимание, что некомпетентные действия могут привести ещё к более серьёзной поломке

Оборудование и материалы

Восполнение или полную заправку охлаждающего контура хладагентом производят специальным инструментом. Для ремонта понадобятся:

- Фреон. Его тип и количество указаны на информационной табличке, закреплённой на корпусе холодильного агрегата или компрессора. Следует приобрести маленький баллон нужного вещества или взять в аренду в сервисном центре большой сосуд. Во время транспортировки и работы обращаются с ним аккуратно: ёмкость находится под большим избыточным давлением.

- Вакуум-нагнетательная станция. Комплекс насосного оборудования, предназначенный для испытания системы давлением и полного удаления газов из холодильного контура. Покупать станцию для разового применения нецелесообразно, её также можно взять в сервисном центре на время работы.

- Электронные весы. Необходимы для точного дозирования хладагента.

- Сварочный пост или газовая горелка, а также флюс и припой для герметизации системы после ремонта или заправки. Материалы для пайки подбирают в зависимости от металла, из которого изготовлены детали контура.

- Течеискатель. Если система повреждена и это стало причиной испарения фреона, прибор нужен для поиска места разгерметизации.

- Фильтр-осушитель. Компонент холодильного контура, который обязательно меняют при заливке фреона.

- Клапан Шредера. Нужен для удержания в системе вакуума или давления.

- Ёмкость с азотом. Газ необходим для продувания и осушения компонентов.

Меры предосторожности

Замена фреона – процедура, сопряжённая с возможностью получения травм от электричества или избыточного давления газов. Когда работу выполняют самостоятельно, необходимо соблюдать ряд правил:

- холодильное оборудование отключают, вынимая вилку из розетки;

- при наполнении системы не используют открытый огонь;

- стыки паяют, соблюдая правила пожарной безопасности (можно заранее подготовить средства тушения в случае возможного возгорания);

- испытывая систему, контролируют давление среды.

Поиск утечки

Если в системе нарушена герметизация, просто заправка не устранит неисправность. Первоначально нужно определить место повреждения. В большинстве случаев внешний осмотр позволяет найти причину.

Если в системе нарушена герметизация, просто заправка не устранит неисправность. Первоначально нужно определить место повреждения. В большинстве случаев внешний осмотр позволяет найти причину.

На контуре подогрева дверного уплотнителя появляются трещины и ржавчина. В местах соединения капилляров видны иней или наледь. Если утечку найти не получается, на все поверхности контура наносят мыльный раствор. Появление пузырей указывает на повреждение.

К сведению!

Для определения дефекта недоступного для визуальной диагностики необходим специальный прибор – течеискатель (галоидный, электронный или ультразвуковой).

Заправки хладагента

После устранения течи приступают к наполнению контура. Последовательность заправки:

- Клапан Шредера размещают на сервисном патрубке компрессора.

- Продувают контур азотом. Газ вытеснит влагу из системы. Если азот находится под давлением 10 атм и более, необходимо использовать редуктор.

- Меняют фильтр-осушитель. Для этого срезают старый, а с нового снимают заглушки. Вставляют фильтр в капилляр и паяют место стыка.

- Подключают вакуум-насосную станцию. Как правильно это сделать, указано в инструкции по её эксплуатации.

- Откачивают из контура воздух. Одновременно с этим удаляется оставшаяся влага. Общее время вакуумирования не менее 15 минут.

- Закачивают хладагент (количество зависит от типа холодильного агрегата).

- Герметизируют сервисный патрубок (пайкой или специальным колпачком).

Заполнить охлаждающий контур можно своими руками. Это позволит существенно сэкономить на вызове мастера

Однако важно точно знать, как выполнить ремонт, и иметь необходимое оборудование

Меры предосторожности при работе с фреоном

Если вы собрались заправлять кондиционер своими руками — помните:

-

Марки, содержащие хлор — вредны организму. Не допускайте попадания на слизистые (в глаза, рот), и не вдыхайте их.

-

При большой концентрации фреона можно отравиться. Поэтому не работайте в закрытом помещении — обязательно откройте окно и дверь, если есть — включите вытяжку (на кухне и в санузле).

-

При попадании жидкого фреона на кожу можно получить обморожение. Поэтому работать нужно только в резиновых перчатках и в закрытой одежде (не в майке и не в футболке с шортами).

Если при работе хладагент попал на кожу или слизистую — его надо сразу же смыть водой, а место смазать вазелином.

Если возникли симптомы удушья, или любые другие ненормальные признаки — надо немедленно прекратить работу, покинуть помещение и проветрить его.

Источники

- https://sovet-ingenera.com/vent/cond/zapravka-split-sistemy.html

- https://otivent.com/zapravka-kondicionera-freonom

- https://konder.su/servis/zapravka-konditsionerov/

- https://tehnofaq.ru/zapravka-konditsionera-svoimi-rukami/

- https://MasterXoloda.ru/remont-kondicionerov/zapravka-kondicionerov-freonom

- https://master-cleanair.ru/zapravka.html

- https://ventihome.ru/mikroklimat/kondicionirovanie/zapravka-konditsionera-freonom-kak-zapravit.html

- https://www.air-ventilation.ru/Kak-zapravit-konditsioner-freonom-po-vesam-davleniyu-toku-peregrevu-i-ohlazhdeniyu.htm

Типичные неисправности

Неисправностей, из-за которых холодильник перестаёт правильно работать, на самом деле не так и много. Они известны, и некоторые из них можно устранить самостоятельно.

Поломка термостата или датчика температуры

Поверхностная диагностика выполняется установкой самой высокой температуры в камерах, путём механического переключения термостата на нуль или с помощью электронных настроек. Если компрессор выключается, то термостат тут ни при чём, и нужно разбираться далее.

Чтоб убедиться в его виновности, можно использовать мультиметр. Для этого термостат с термопарой извлекается из холодильника, и термопара помещается в холодную воду со льдом. Став щупами тестера в режиме прозвонки на контакты замыкания реле, потребуется провести наблюдение. Если мультиметр показывает бесконечное сопротивление, то термостат неисправен. В рабочем состоянии сопротивление должно быть равным нулю.

Выход из строя платы управления

Типичной её неисправностью является повреждение флеш-модуля, который содержит программу управления работой агрегата. Часто проблема решается перепрошивкой программного кода. Самостоятельно выяснить, что неисправность именно в нём, затруднительно, в сервисных центрах для этого используется макетный стенд. Выход из строя платы электроники связывают с плохим качеством электрической сети, поэтому производители и рекомендуют применять с холодильником стабилизирующее устройство.

Засор в капиллярной трубке испарителя

Появившийся засор влияет на охлаждающие способности испарительной системы. Из-за него камера просто не может набрать нужную температуру. Засоры связаны с образованием ледяной пробки, мешающей нормальному перемещению хладагента, вызваны нарушением герметичности или даже заводским браком. Для прочистки капиллярную трубку отпаивают и продувают под большим давлением, после чего заново заправляют хладагент и запаивают её на своё место.

Утечка хладагента

Такое явление часто наблюдается в холодильниках Индезит. Не выключается и постоянно работает двигатель, пытаясь нагнать требуемую температуру, но из-за нехватки охладителя это не удаётся.

Неисправность компрессора

Таким образом, если холодильник перестал работать, выполнить ремонт и диагностику не всегда получится самостоятельно, но всё же стоит попытаться, так некоторые причины неисправностей легко устранимы.

Если замечено, что не выключается холодильник, причины нужно искать сразу. Если устранение поломки отложить, то это приведёт к усугублению ситуации. Так как все узлы агрегата работают в максимальном для себя режиме, то выход из строя дорогостоящих частей — вопрос времени. Это приведёт к тому, что холодильник перестанет запускаться совсем. Кроме этого, при непрерывной работе увеличивается расход электроэнергии.

Процесс ремонта

- Вначале необходимо определить марку хладагента, необходимого для данного агрегата. Эти сведения можно получить, осмотрев корпус компрессора. Обычно производители указывают там марку используемого фреона. Запасаемся необходимым баллоном с необходимым содержимым.

- Течеискатель может обнаружить фреон, если еще данный хладагент содержится в системе. Если почти все уже вытекло, то нужен клапан Шредера. Подсоединив клапан к патрубку(сервисному) компрессора, закачиваем воздух внутрь системы. Теперь течеискатель как нельзя кстати. Локализованные трещины запаиваются. Система проверяется на герметичность, теперь приступаем непосредственно к восстановлению содержания фреона. Для трубок змеевика из алюминия давление воздуха должно быть 15 атм., для меди или стали 25 атм. На фото представлен клапан Шредера.

- Доводим давление до нужного значения путем стравливания. Необходимое оборудования для этого – игольчатый захват, позволяющий сделать прокол на фильтре осушителе. Стравливание производится через шланг, непосредственно на улицу.

- Для удаления оставшейся влаги в системе необходима продувка азотом. Вход через клапан Шредера, выход через игольчатый захват.

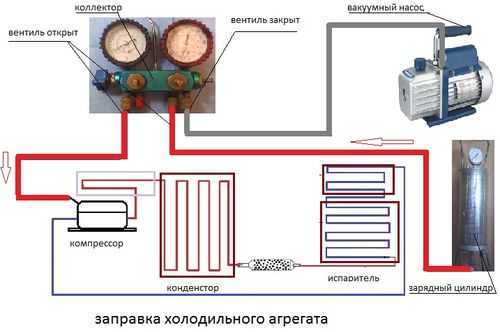

- После завершения процесса необходимо провести вакуумизацию системы, для этого необходим вакуумный насос или ваккум-заправочная станция. Данный агрегат должен быть соответственно сертифицирован. Видео преставленное ниже позволяет понять устройство ваккум-заправочной станции.

Заправка фреоном

Левый патрубок заправочной станции устанавливается на клапан Шредера, средний на баллон с хладагентом, правый к вакуумному насосу. Все краны, как на рабочей станции, так и на баллоне должны быть перекрыты. Все готово к откачке воздуха.

- Открыв краны на заправочной станции и включив насос добиваемся падения давления до минимума (процесс может продолжатся, примерно, от пятнадцати до тридцати минут).

- Правый вентиль перекрываем. Открываем вентили на заправочном цилиндре, перекрываем их после достижения необходимого объема хладагента.

Включаем холодильник с целью проверить давление. Пережимаем патрубок компрессора и запаиваем концы. При этом мы уже заменили проколотый фильтр-осушитель на новый (его мы прокололи игольчатым захватом). После этого, опять проводиться проверка течеискателем.

Так же необходимо точно соблюдать объем закачиваемого фреона. Если перекачать, то возможно образования конденсата на наружной поверхности змеевика.

Так же необходимо наличие оборудования, которое, конечно, можно взять в аренду, если цена аренды будет приемлема. Кроме того, процесс работы с оборудованием, находящимся под давлением довольно рискован.

Надо знать стандарты использования хладагентов. Также вещество должно быть нейтрально к металлам и сплавам, используемым в холодильнике. Современные холодильники довольно сложная система, поэтому нужно заниматься закачкой фреона только будучи полностью уверенным в своем умении, ведь ошибки могут привести к еще более серьезным проблемам.

Если вы располагаете временем и терпением и к тому же достаточным опытом, то приступайте к заправке фреоном холодильника.

Предварительные работы

Заправка начинается с подготовки оборудования и сопровождается соблюдением некоторых правил техники безопасности:

- Отключить холодильник от электропроводящей сети.

- Нельзя включать аппараты, выделяющие большое количество тепла, и курить в помещении, где проводится процедура.

- Прибор надо заземлить и изолировать площадь, на которой будет происходить ремонт.

- После спуска или закачки газа проветрить помещение в течение 15 минут как минимум.

- Необходимо внимательно изучить инструкцию. Производители указывают, что именно допускается заливать в холодильник. Каждый из агрегатов имеет свои особенности, о которых следует узнать перед началом работы.

Первым делом выявляют место утечки визуальным осмотром или, при необходимости, применив течеискатель. Перед запаиванием спускают фреон вакуумным насосом с трубопровода. После этого место утечки запаивают, но если повреждения велики, такой испаритель подлежит замене.

Необходимое для заправки

Самостоятельная заправка холодильника – дело трудоемкое и небезопасное. Перед началом процесса следует убедиться в наличии всего необходимого для этого:

Фреон. Чтобы выяснить, сколько нужно фреона для заправки холодильника и его наименование, необходимо просмотреть технические данные в паспорте или найти эту информацию на этикетке компрессора. Не стоит экспериментировать и пытаться заправить холодильник чем-то другим, кроме фреона, – это приведет к поломке

При транспортировке баллона следует соблюдать меры предосторожности.

Фильтр-осушитель. Его нужно заменить, если нарушилась герметичность холодильной системы

Иначе там будет скапливаться влага, которая спровоцирует еще одну поломку.

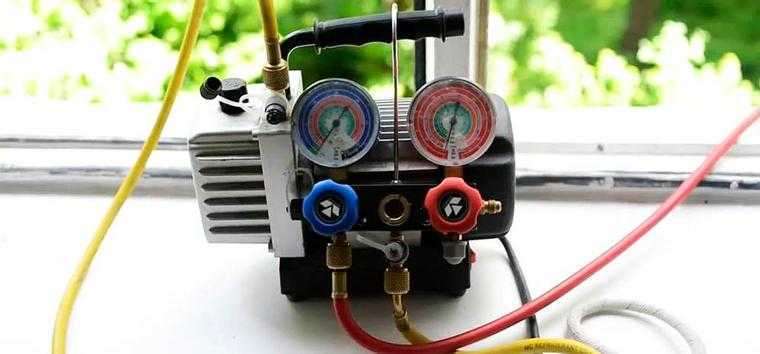

Вакуумно-насосная станция, нагнетательный насос, вакуумный насос. Эти предметы необходимы для проведения опрессовки, вакуумирования охлаждающей системы и заполнения ее фреоном. Покупка вакуумно-насосной станции обойдется дороже, чем вызов мастера по ремонту, поэтому рекомендуется взять ее напрокат.

Клапан Шрадера. С ним создается вакуум и повышенная сила напора. Автомобильный ниппель для этого не приспособлен, вместо клапана Шрадера его использовать нельзя.

Два манометра (красного и синего цвета) и три шланга (желтого, синего и красного цветов). Манометр синего цвета применяется, чтобы контролировать численные показатели атмосфер всасывания, а манометр красного – для контроля показателей атмосфер нагнетания.

Баллон с азотом. С его помощью продувают охладительную систему. При показателях в баллоне выше 6 атм для заправки требуется еще и редуктор, чтобы снизить силу напора до нужных пределов.

Очистка системы

До начала заправки систему очищают от оставшегося в ней фреона.

Для этого фильтр-осушитель зажимают при помощи игольчатого захвата и прокалывают там, где виднеется медь. Чтобы воздух в месте проведения работ не загрязнялся, газ следует стравить через трубку, выведенную на улицу через окно. После систему продувают азотом, чтобы убрать ненужную влагу.

После удаления фреона из устройства устанавливают клапан Шрадера, чтобы закачать новый.

Читаем инструкцию и проверяем всё, что могло случиться

Не спешите вызывать ремонт холодильников на дому. Сразу берем инструкцию по эксплуатации и изучаем раздел «возможные неисправности». Например, там всегда указывается примерное время, через сколько должно отключаться изделие на том или ином режиме.

Далее можно посмотреть, не включен ли режим замораживания (для холодильников, в которых есть такой режим). Признаки того, что он предусмотрен в вашем холодильнике — выключатель вверху, виден после открывания верхней двери, и желтая лампочка на блоке индикации. Когда он включен, компрессор будет работать постоянно без отключения. Как пользоваться этим режимом, читаем в инструкции по эксплуатации. Вообще, имея холодильник Атлант, неисправности будут проявляться значительно реже, если соблюдать правила, изложенные в руководстве на изделие.

Неисправность датчика температуры может влиять на отключение холодильника

Также простая причина такого поведения холодильника — нарушение конструкции прижима терморегулятора. В моделях Стинол, Атлант Минск-15, Минск-126 и др. с пластиной испарителя на задней стенке, а также в однокамерных холодильниках, имеется присоединение трубки терморегулятора к испарителю посредством пластмассового прижима на двух винтах. Расположен справа внизу. Винты зачастую ржавеют и отваливаются, тем самым не обеспечивая надлежащего прижатия датчика. Холодильник долго морозит, но отключаться естественно не будет, либо будет, но очень редко, на малой цифре терморегулятора. Устранение дефекта — заменить прижим. Такой же дефект может наблюдаться в старых однокамерных холодильниках Бирюса, Свияга, Днепр.

Также причиной может послужить выход из строя терморегулятора. Проверяется визуально: или выскочил шток (можно попытаться поставить на место), либо утечка фреона из трубки терморегулятора (будет в положении «пустой»). Терморегуляторы ремонту не подлежат, необходима замена. В этом случае можно сделать ремонт холодильника на дому.

Наиболее частое и неприятное

Ну и самое плохое — холодильник не выключается, если произошла частичная или полная утечка фреона из системы холодильника. Определить это можно по недостаточному охлаждению холодильной камеры, либо визуально — по неполному обмерзанию пластины испарителя (обмерзает только верхний левый угол), либо неполное обмерзание морозильной камеры в однокамерных холодильниках. Причина — в основном из за коррозии трубок либо механическое повреждение испарителя, например пользовались ножом при извлечении примерзших продуктов из морозильной камеры. Здесь описан способ устранения утечек герметизирующим карандашом .

В холодильниках с нижним расположением морозильной камеры утечка чаще всего происходит в тепловой трубке контура обогрева. Ремонт в таком случае будет сложный и дорогостоящий.

Морозильники обычно не отключаются по тем же причинам, что и холодильники

Что касаемо морозильников, то такому дефекту сопутствуют те же причины, что и для холодильников, разве что можно исключить прижим терморегулятора, т.к. в морозильниках он выполнен немного по другой схеме.

Утечка в морозильниках Атлант, Индезит, Норд чаще всего происходит в контуре обогрева. либо испарителе.

Коррозия контура или испарителя происходит только из за ненадлежащего ухода за изделием. Например, недопустимо хранить соленые продукты без герметичной упаковки, при размораживании необходимо следить чтобы талая вода не вытекала мимо специального сливного лотка, эксплуатировать в неотапливаемых или сырых помещениях и т.п.

Значение фреона в работе холодильника

Фреоном является газообразное вещество, не имеющее запаха и цвета. Во время испарения компонент впитывает тепло, поэтому разработчики холодильных установок используют его в качестве хладагента. Вещество относится к безопасным компонентам для жизни и здоровья человека, а также долго служит, не теряя свойств.

Ситуации, когда в камерах произошло резкое снижение уровня охлаждения или прекратилось полностью, указывают на отсутствие охлаждающего вещества. Примечательно, что компрессор будет продолжать работать в штатном режиме.

Утечку хладагента можно выявить путем визуального осмотра или использовать «течеискатель». Места потери фреона зачастую располагаются на испарителе вследствие образования ржавчины или заводского брака во время пайки. Неисправность ряда деталей также выступает причиной утраты. Ввиду этого следует устранить дефектный участок и отремонтировать механизмы.

Инструкция о том, как заправить холодильник фреоном в домашних условиях позволяет провести ремонтные работы самостоятельно. Однако следует принять меры безопасности, изучить технологию во избежание усугубления ситуации.

принцип работы холодильника

принцип работы холодильника

При каких неисправностях необходима замена фреона

Во время проведения замены фреона в холодильнике следует соблюдать технологический процесс, т. к. утечка вещества всегда связана с нарушением герметичности. Распространенными ситуациями, с которыми сталкиваются мастера, являются следующими:

Во время проведения замены фреона в холодильнике следует соблюдать технологический процесс, т. к. утечка вещества всегда связана с нарушением герметичности. Распространенными ситуациями, с которыми сталкиваются мастера, являются следующими:

- Утечка хладагента. Как правило, просачиваться вещество начинает на участках, где проводилась пайка или в местах точечной коррозии. При наличии таких признаков, следует ликвидировать протечку, а затем заправлять систему.

- Засорение в капиллярном трубопроводе. Частой причиной является снижение уровня масла, постоянно циркулирующее в системе. Образующуюся грязь улавливают фильтры. При наличии засоров охлаждающая жидкость не может свободно двигаться, что приводит к сбою в работе компрессора.

- Замена двигателя компрессора, которая предполагает заправку холодильного оборудования охлаждающим веществом.

К сведению: утечка хладагента становится причиной поломки агрегата

Поэтому важно быстро выявить причину утечки, устранить её и заполнить систему фреоном в требуемом количестве.

Признаки утечки

Отследит утечку фреона по каким-либо физическим признакам вы не сможете. Хладагент абсолютно бесцветный и у него отсутствует запах. Единственное, что указывает на проблему – это изменение температурного режима в камерах холодильника. Чем больше разница между имеющейся и нормальной температурой, тем серьезнее утечка.

Утечка хладагента может произойти по причине неисправности компрессора, коррозии и появления микротрещин на трубках, по которым циркулирует фреон, повреждения конденсатора или компрессора. Мотор может быть сломан при неаккуратной транспортировке или перестановке аппарата. А вот трубки испарителя страдают из-за неправильных действий владельцев холодильника во время размораживания. Чтобы ускорить процесс, хозяйки часто откалывают лед со стенок холодильной камеры разными острыми предметами, повреждая систему циркуляции хладагента.

Устранить утечку рекомендуется как можно быстрее, ведь без хладагента холодильник не может выполнять свою прямую обязанность – сохранять свежесть продуктов. Процесс заправки системы фреоном достаточно сложен и требует хотя бы базовых знаний в этой области и умения пользоваться необходимым оборудованием. Если вы считаете, что процесс для вас слишком сложен, лучше не откладывать обращение в сервисный центр. Заправить холодильник фреоном, не перевозя его в мастерскую, могут мастера СЦ «Запорожье-Ремонт». Ознакомиться с условиями работы и ценами можно на сайте.

Подготовка к заправке

Начинать подготовку к заправке кондиционера необходимо с его чистки. Это позволит добиться оптимальной производительности все компонентов системы и, соответственно, исключить погрешности измерений, связанные с отклонением режимов работы от оптимальных.

В чистке нуждаются фильтры внутреннего блока сплит-системы и ее наружный блок.

Обслуживание последнего ведут в следующей последовательности:

Желательно провести механическую очистку

- Обесточить оборудование.

- Провести механическую очистку:

- убрать грязь и пыль с наружной стороны кожуха;

- демонтировать его;

- удалить изнутри корпуса скопившийся мусор.

- Выполнить промывку. Для этого:

- закрыть полиэтиленом электронный блок, чтобы исключить попадание воды;

- влажной губкой удалить пыль и загрязнения с лопастей и элементов конструкции вентилятора;

- аналогичным образом очистить конденсатор;

- ручным пылесосом удалить пыль в труднодоступных местах.

- Произвести чистку радиатора. Для этого воспользоваться специальными щетками, промыть ячейки водой под напором или использовать пароочиститель.

- Установить кожух, оставит до полного высыхания влаги.

Следующим этапом подготовки является проверка системы на герметичность. Если скорость утечки хладагента превышает допустимую (те же 8% в течение сезона), скорее всего, есть проблемы с герметизацией соединений. Найти место серьезной утечки можно в процессе визуального осмотра магистралей и мест соединений.

Если найти проблемное место простым осмотром не удалось, помогут другие методы с использованием:

-

Мыльного раствора. Хорошо работает если предполагаемое место утечки известно.

- Галоидного искателя. Использует эффект изменения цвета пламени при взаимодействии с парами хлора. Может применяться только на оборудовании с хлорсодержащими фреонами.

- Воды. Требует предварительной закачки азота в контур и погружения деталей системы в воду, что не всегда удобно.

- Ультрафиолетового красителя. В газ, закачиваемый в систему добавляют УФ-краситель, который обозначает место утечки. Найти его легко с ультрафиолетовой подсветкой.

Мнение эксперта

Старостин Константин Адреевич

Специалист по монтажу и обслуживанию кондиционеров

Если есть подозрение на утечку из-за негерметичности соединений или компонентов системы, следует удалить из системы хладагент, закачать ее азотом, провести поиск проблемных мест, устранить неполадки, выполнить опрессовку и вакуумирование системы.

Опрессовка системы представляет собой закачку контура азотом через манометрический коллектор. Закачку осуществляют по допустимому давлению в контуре (указано в технической документации и на шильдике устройства).

После достижения давления подача азота в систему прекращается. В герметичной системе давление будет оставаться константой, если утечки сохранились – продолжится стравливание азота. В этом случае процедуру поиска проблемных мест и опрессовки следует повторить.

Вакуумирование

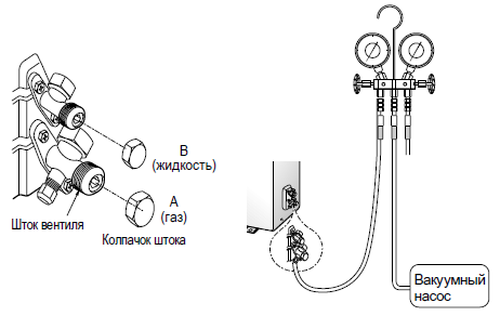

После того как восстановлена герметичность (система опрессована) выполняют вакуумирование:

- Подключают к манометрическому коллектору вакуумный насос.

- Запускают насос, открывают газовый вентиль.

- Давление в системе контролирую по показаниям манометра.

- При достижении минимума, насос отключают.

- Закрывают газовый вентиль.