Признаки наличия трещин

Выявление повреждений на корпусе головки блока цилиндров можно осуществить в соответствии с признаками. Подробно рассмотрим симптомы, которые позволят произвести проверку и определить наличие микротрещин.

Масляная система

Первый признак — смешивание моторной и охлаждающей жидкостей. В результате этого в силовом агрегате образуется эмульсия. На поверхности масла появляется пена с белым оттенком. В расширительном бачке с охлаждающей жидкостью образуется пленка из смазки. Такие же признаки свидетельствуют о повреждении прокладки ГБЦ.

Впускной канал

При появлении трещин в головке блока во впускной канал будет попадать охлаждающая жидкость. Из-за этого поршни силового агрегата будут отмыты практически до блеска. Вы сможете их увидеть, посмотрев через свечное отверстие. При попадании антифриза во впускной канал, из глушителя будет идти белый дым. Но этот признак наблюдается не всегда.

Канал выпуска

Если трещина появилась в канале выпуска, хладагент пройдёт через трубу в виде пара. После прогрева и раньше силовой агрегат будет выпускать пар, но визуально увидеть это не получится. Расходный материал уходит из расширительного бачка. Не будет и запаха от отработанных газов.

Камера сгорания

Через появившийся дефект часть расходного материала будет поступать в камеру сгорания, но его объем обычно незначительный. Это обусловлено большой разницей в давлении. Во время работы двигателя происходит сгорание топливовоздушной смеси. Это способствует возникновению высокого давления. Из-за этого в охладительную систему будут поступать отработанные газы. В результате давление будет более высоким.

Это приведет к увеличению объема магистралей системы охлаждения. А из расширительного бачка начнет доноситься запах отработанных газов. Пока в охладительной системе присутствует высокое давление, расходный материал может попасть в камеру сгорания. Здесь произойдет разрежение и засос воздуха. В результате большой разницы в давлении охлаждающая жидкость поступает в камеру сгорания. Основной признак — очищенные поршни, запах в расширительном резервуаре, увеличение объема шлангов. При этом радиатор отопительной системы будет холодным из-за появления в нем воздушной пробки.

Биметаллические

Самыми простыми считаются биметаллические вкладыши. В основе лежит пластина из стали – толщина ее составляет на разных моделях ДВС от 0,9 мм до 4 мм. Коренной подшипник всегда более толстый, шатунный – более толстый. На пластину наносится антифрикционное напыление – его толщина составляет от 0,25 мм до 0,4 мм. Слой изготовлен из медно-свинцово-оловянных, медно-алюминиевых, медно-алюминиевого-оловянистого и других мягких сплавов. Алюминия и меди в данных сплавах содержится около 75%. Остальное – олово, никель, кадмий, цинк.

В биметаллических вкладышах толщина антифрикционного напыления – очень важное свойство. Они могут прирабатываться и приспосабливаться даже к большим геометрическим дефектам

Подшипник имеет хорошие адсорбционные способности.

Зачем проводить проверку геометрии кузова автомобиля

Диагностика геометрии кузова входит в число основных проверок, которые эксперты рекомендуют проводить перед тем, как купить машину с пробегом. Это позволит потенциальному покупателю выяснить, попадал ли автомобиль в ДТП, в каких условиях он эксплуатировался и насколько качественно выполнялся его ремонт.

В некоторых случаях измерение расстояний между контрольными точками осуществляется для проверки качества рихтовки и ремонта кузова

Не всегда владелец авто, которое было отремонтировано после ДТП, уделяет должное внимание проверке качества выполненных работ. На первый взгляд, все может выглядеть достаточно хорошо, но не всегда можно восстановить кузов после аварии методом простой рихтовки и вытягивания вмятин

В некоторых случаях необходимо проводить замену отдельных кузовных элементов, осуществлять «холодное» или «горячее» вытягивание деталей. Некачественное восстановление геометрии кузова может в будущем привести к серьезным неприятностям.

Автовладельцы, которые ответственно относятся к состоянию своего авто, стараются регулярно проверять правильность геометрии кузова. Можно встретить рекомендации специалистов относительно ежегодного проведения измерения расстояний между контрольными точками. Более того, некоторые автосервисы предлагают своим клиентам проверять геометрию кузова каждые полгода. Если учитывать состояние отечественных автомагистралей, то такие рекомендации можно считать вполне резонными.

Некоторые автовладельцы, даже не уточняя, сколько стоит геометрия кузова, утверждают, что это бессмысленные расходы. Таким водителям следует знать о существовании ряда признаков, при которых следует поскорее провести такую диагностику. Чем скорее они обратятся в автосервис, тем меньше нужно будет заплатить за устранение дефектов.

- Первым признаком нарушения геометрии кузова авто является плохое закрывание капота, багажника или дверей. Если причиной затрудненного закрывания дверок не являются просевшие петли, значит, имеет место деформация стоек или других кузовных элементов.

- Второй признак значительной деформации кузова будет куда более опасным. Он связан с нестабильным поведением машины на высоких скоростях. Она может «рыскать» в разные стороны, вибрировать в движении или автомобиль будет сильно тянуть в одну сторону. Если причина такого поведения авто не заключается в неисправной подвеске, значит, присутствует серьезная проблема с лонжеронами, стаканами или другими несущими элементами.

Что значат контрольные точки геометрии кузова

Чтобы получить представление о рассматриваемой характеристике, следует, прежде всего, разобраться с таким понятием как контрольные точки, которые необходимы для правильного проведения измерений.

Большая часть контрольных точек автомобиля являются технологическими отверстиями в элементах его кузова. В принципе, контрольными точками могут выступать все стационарные элементы на структурных кузовных деталях. Например, можно проводить замеры расстояний между симметричными углами кузова.

Необходимо, чтобы контрольные точки находились в горизонтальной или вертикальной плоскостях. Место их нахождения у разных моделей машин может отличаться (обычно, это указывается в руководстве по ремонту авто, где также приведено расстояние между конкретными контрольными точками).

При проверке геометрии кузова размеры учитываются между центрами или краями контрольных отверстий.

Как правило, это расстояние между центрами стационарных отверстий, которые находятся на противоположных участках кузова машины. В случае, когда такие отверстия имеют достаточно большой диаметр, нужно измерять расстояние между их краями.

Как можно предотвратить искривление рамы

Для того чтобы рама на пластиковом окне не прогнулась, единственным решением является соблюдение технологии установки оконных блоков, в особенности в соблюдении температурного режима на улице, при которой допустим монтаж окна в зимнее время, а также соблюдение необходимого количества крепежных элементов.

- Согласно ГОСТу, перед тем как устанавливать окна, поверхность оконного проема необходимо очистить от пыли и различных загрязнений, а в зимнее время нужно обязательно очистить поверхность от снега и льда, а также подогреть ее.

- Также необходимо использовать монтажную пену, предназначенную для летнего и зимнего монтажа. Так летняя монтажная пена может использоваться при температуре воздуха выше +5 градусов, а зимняя монтажная пена может использоваться при температуре до -10(-15) градусов.

- Необходимо соблюдать нормальное расстояние между крепежными элементами. Так для профилей ПВХ белого цвета расстояние между крепежами должно составлять около 700 мм, а для цветных профилей ПВХ около 600 мм. Также расстояние от угла коробки до крепежа должна быть около 150-180 мм, а от импостного соединения до крепежа около 120-180 мм.

Если соблюдать данные правила, то можно избежать деформации оконной рамы. Если же не удалось избежать искривления, то его нужно исправлять.

4.1. Подготовка высокопрочных болтов, гаек и шайб

4.1.1. Технологический процесс

подготовки метизов включает расконсервацию, очистку от грязи и ржавчины,

прогонку резьбы отбракованных болтов и гаек, нанесение смазки.

4.1.2. Существуют два способа

обработки метизов. В решетчатой таре (при малых объёмах — в ведре с пробитыми

дырками) укладываются метизы; в чистой бочке кипятится вода, по возможности, с

моющим раствором либо бытовым стиральным порошком. Ведро окунается в воду и

кипятится 10-15 минут. После этого, когда, вода сольется, метизы опускается на

1-2 минуты в ёмкость со смесью бензина (85 %) и минерального масла типа

«автол» (15 %), затем вынимают. С нагретых метизов бензин быстро

испаряется, а масло в виде тонкой пленки остается на поверхности. Такой способ

обеспечивает выравнивание коэффициента закручивания до 0,18.

4.1.3. Снижение коэффициента

закручивания до 0,12 и его стабилизация производится путем парафинирования гаек.

После очистки метизов по вышеуказанной технологии в ванну с расплавленным

парафином опускаются только гайки (выдерживаются 10-15 минут), вынуть гайки и

дать возможность стечь излишкам парафина и охладить до температуры окружающей

среды.

Правила измерения геометрии кузова автомобиля

- Перед проверкой геометрии автомобиль должен стоять ровно. Колёса должны быть накачены с одинаковым давлением. В конструкции некоторых линеек присутствует уровень, для удобства расположения линейки параллельно плоскости машины. Это бывает необходимым, когда есть конкретные данные расстояний между контрольными точками для измерительной линейки. Нужно учитывать, что в некоторых руководствах по ремонту показаны расстояния для измерительной линейки (значениями на шкале линейки), а в других расстояния от точки к точке (фактическое расстояние). Это могут быть разные значения.

- Таким образом, для правильного измерения, линейка должна располагаться параллельно кузову, иначе показания будут некорректными (опять же, если осуществляется сравнение с данными расстояний для её шкалы). Для этого иногда указатели линейки должны быть выдвинуты на разную длину. В этом случае показания на шкале линейки могут не совпадать с реальным расстоянием и требуют дополнительного замера рулеткой между указателями. Когда указатели выдвинуты на одинаковую длину, то значение на шкале совпадает с фактическим.

- Измерения делаются по фиксированным точкам кузова, таким как болты, разъёмы или отверстия и пр.

- Каждое измерение должно проверяться с помощью двух дополнительных контрольных точек.

- Лучше измерять более длинные расстояния. Так можно получить наиболее достоверную картину смещения структурных элементов.

- В некоторых случаях измерение и сравнение длины двух противоположных сторон дают лучшее представление о деформации, чем диагональные измерения. Нужно использовать диагональные замеры в совокупности с замерами длины.

- При измерении и ремонте разрешается определённый допуск (суммарный допуск не более 3 мм). Допуск в 3 мм был долгие годы разрешён при производстве автомобилей. В сегодняшние дни многие производители изготавливают кузова с нулевым допуском.

- Измерение расстояния между отверстиями одинакового диаметра делаются от центра к центру, либо от края к краю. Расстояние между креплениями делается от центра к центру (к примеру, между центрами головок болтов).

- Расстояние между отверстиями разного размера производится двумя измерениями. Первый замер делается между внутренними краями отверстий, второй делается между наружными краями отверстий. Далее два получившиеся значения суммируются и сумма делится на 2. Результатом будет расстояние между центрами отверстий разного размера.

Геометрические характеристики подшипников скольжения

Масляный зазор – это основной геометрический параметр подшипников скольжения. Он равняется разнице между внутренним диаметром подшипника и диаметром вала (внутренний диаметр подшипника измеряется под углом 90° к линии, разделяющей верхний и нижний вкладыши).

Величина масляного зазора – очень важный показатель. Большой зазор приводит к увеличению потока масла, что снижает его нагрев в подшипнике, однако вызывает неоднородное распределение нагрузки (она концентрируется на меньшей площади поверхности и увеличивает вероятность разрушения вследствие усталости). Также большой зазор производит значительную вибрацию и шум. А слишком маленький зазор вызывает перегрев масла и резкое падение его вязкости.

Типичные величины масляного зазора С: для пассажирских автомобилей Cмин = 0,0005D, Cмакс = 0,001D, для гоночных автомобилей Cмин = 0,00075D, Cмакс = 0,0015D (где D – диаметр вала).

Эксцентриситет является мерой, определяющей некруглость подшипника. Действительно, внутренняя поверхность подшипника не является абсолютно круглой. Она имеет форму, напоминающую лежащий на боку лимон. Это достигается за счет переменной толщины стенки подшипника, имеющей максимальное значение (Т) в центральной части и постепенно уменьшающейся в направлении стыка.

Принято измерять минимальное значение толщины (Te) на определенной высоте h для того, чтобы исключить зону выборки в области стыка. Разница между максимальным и минимальным значениями толщины называется эксцентриситетом: Т – Те.

Эксцентриситет, образованный переменной толщиной стенки вкладыша, добавляется к эксцентриситету, вызванному смещением вала относительно центра подшипника. Наличие эксцентриситета позволяет стабилизировать гидродинамический режим смазки за счет создания масляного клина с большим углом схождения. Рекомендуемые величины эксцентриситета: для пассажирских автомобилей 5–20 мкм, для гоночных автомобилей 15–30 мкм.

Посадочный натяг необходим для обеспечения надежной посадки подшипника в гнезде. Прочно посаженный подшипник имеет равномерный контакт с поверхностью гнезда – это предотвращает смещение подшипника во время работы, обеспечивает максимальный отвод тепла из области трения и увеличивает жесткость гнезда. Поэтому наружный диаметр подшипника и его периметр всегда больше диаметра гнезда и его периметра.

Поскольку прямое измерение наружного периметра подшипника – трудная задача, обычно измеряется другой параметр: высота выступа стыка (выступание). Высота выступа стыка равна разнице между наружным периметром половины подшипника и периметром половины гнезда.

Проверяемый вкладыш устанавливают в измерительный блок и прижимают с определенным усилием F, величина которого пропорциональна площади сечения стенки подшипника. Оптимальная величина высоты выступа стыка зависит от диаметра подшипника, жесткости и теплового расширения гнезда и температуры. Типичные значения высоты выступа стыка для подшипников диаметром 40–65 мм: для пассажирских автомобилей 25–50 мкм, для гоночных автомобилей 50–100 мкм.

Несмотря на самые совершенные конструкцию, материалы и технологии, в эксплуатации ДВС встречаются случаи износов и повреждений подшипников. Чтобы найти и устранить их причины, знание конструкции подшипников необходимо, но недостаточно. Об этом – в следующей статье.

Дмитрий Копелиович

Толстостенный вкладыш

Для шеек, уменьшенных более чем на 2 5 мм, следует изготовлять толстостенные вкладыши из стальной трубы, залитой баббитом ( центробежным способом) с таким расчетом, чтобы толщина слоя баббита на них была в пределах 0 25 — 0 4 мм.

|

Пример маркировки деталей подшипниковых узлов. |

Если прилегание шеек вала не отвечает техническим требованиям, то производят шабрение ( при толстостенных вкладышах), а затем снова укладывают вал в подшипники на повторную проверку.

В некоторых автомобильных двигателях ( в частности, в вильчатых и внутренних шатунах) применяют толстостенные вкладыши, изготовляемые из бронзы или стали. Стальные вкладыши применяют с антифрикционной заливкой. Толщина вкладышей равна примерно одной Десятой диаметра шейки. Вероятность неполного соприкосновения вкладышей с постелью подшипника, а следовательно, и ухудшения отвода тепла от шейки коленчатого вала при применении толстостенных вкладышей увеличивается.

Эти прокладки применяют в настоящее время в очень редких случаях при заливке антифрикционного сплава непосредственно по телу шатуна или при толстостенных вкладышах. По мере износа подшипника часть прокладок для устранения повышенного зазора между его стенками и шейкой вала вынимают, а подшипник подтягивают. В шатунных подшипниках с тонкостенными вкладышами регулировочные прокладки применяют очень редко.

Вкладыши изготовляют из различных материалов. У тихоходных двигателей толстостенные вкладыши ( толщина стенок 6 — 15 мм) изготовляют из стали или бронзы. Внутреннюю поверхность вкладышей заливают баббитом или его заменителями. Тонкостенные вкладыши ( толщина стенок 2 — 6 мм) быстроходных двигателей изготовляют из стали и заливают алюминиевым сплавом, бронзой или баббитом.

|

Установочные штифты вкладышей подшипников.| Колодка для закрепления вкладышей при шабрении ( а я 6 и шаблон ( в. |

При этом в одном вкладыше отверстие под штифт в плоскости возможного его поворота делают удлиненным, чтобы вкладыш мог самоустанавливаться. Подшипники скольжения с толстостенными вкладышами, как правило, выполняют невзаимозаменяемыми. При сборке необходимое прилегание вкладыша к корпусу и крышке подшипника и вкладышей к валу достигают шабрением. Сборка подшипников состоит из пригонки нижнего вкладыша к корпусу, верхнего вкладыша к крышке подшипников, нижнего и верхнего вкладышей к валу и проверки прилегания деталей.

|

Установочные штифты вкладышей подшипников.| Колодка для закрепления вкладышей при шабрении ( а п 6 и шаблон. |

При этом в одном вкладыше отверстие под штифт в плоскости возможного его поворота делан. Подшипники скольжения с толстостенными вкладышами, как правило, выполняют невзаимозаменяемыми.

|

Несимметричный шатун двигателя ГАЗ-51. |

Для уменьшения трения и износа шатунных шеек внутренняя поверхность подшипников скольжения покрывается слоем антифрикционного сплава. Этим сплавом заливают тонко — или толстостенные вкладыши, которые, как и кривошипная головка шатуна, выполняют разрезными. В редких случаях заливка производится непосредственно по телу шатуна.

|

Карта дефектоскопического кон — а — — — — в п Б. |

При среднем или текущем ремонте увеличенного объема контролируют толщину слоя заливки толстостенного вкладыша; она не должна быть менее 40 % от первоначальной.

С другой стороны, выяснилось, что все перечисленные материалы обладают ( в разной степени) рядом отрицательных свойств. Так, массивные текстолитовые вкладыши подшипников, удовлетворительно работая на толстых сечениях проката, вызывают ряд осложнений при прокате тонких лент и листов, и особенно при прокате металла на фольгу ( неравномерная толщина, обрывы ленты), что является результатом больших абсолютных величин упругих деформаций толстостенного вкладыша подшипника.

Первые признаки нарушения

Больше половины водителей не проводят регулярные замеры между технологическими отверстиями даже самостоятельно после кузовного ремонта. Приобретая автомобиль на вторичном рынке, для проверки необходимо ехать на специализированное СТО, часто информация о заводских размерах конкретной марки недоступна. Осмотр платный, однако экономия средств может вылиться в крупный ремонт уже через несколько месяцев. Признаки, что геометрия кузова нарушена:

- Тяжело закрываются двери в салон, крышка капота, багажник.

- Проседание деталей в 80 % связано с деформацией стоек, а не с поломками в крепежах.

- На скорости более 80 км/ч автомобиль «кидает» из стороны в сторону, появляется вибрация кузова. При осмотре комплектующих все агрегаты работают исправно, вибрация кузова отсутствует.

- Частые поломки в ходовой части — признак деформации стаканов и лонжеронов.

Технический ликбез

Геометрия кузова – это точные размеры автомобиля, определенные заводом производителем. Наиболее важные из них:

- ширина передней колеи;

- ширина задней колеи;

- длина колесной базы;

- длина лонжеронов и расстояние между ними.

При нарушении вышеуказанных показателей ухудшается управляемость автомобиля. Менее важные:

- размеры дверных проемов;

- размеры оконных проемов;

- размеры моторного отсека;

- размеры багажного отделения;

- размеры салона.

При нарушении вышеуказанных показателей ухудшается внешний вид автомобиля. Колея – это расстояние между правым и левым колесами, расположенными на одной оси. Ширина колеи рассчитывается от середины протектора шины правого колеса до середины протектора шины левого колеса. Колесная база – это расстояние от передней до задней оси машины. Длина колесной базы измеряется от центра ступицы передней оси до центра ступицы задней оси.

Предварительные работы

В случае если становится ясно, что без ремонта силового устройства не обойтись, нужно выявить степень износа всех элементов и определить необходимые размеры вкладышей коленвала. Большинство автолюбителей решают задачу подбора габаритов путем визуального осмотра, для большей точности можно воспользоваться микрометром

Также стоит обратить внимание на возможность проведения расточки. При обнаружении прокручивания элементов, их необходимо сразу же заменить на новые

До начала ремонта это можно определить по работе двигателя, в частности он может часто глохнуть, или по специфическим звукам коленчатого вала. При заклинивании шеек дальнейшее движение становится невозможным.

Независимо от имеющейся ситуации, все детали механизмов должны быть тщательно осмотрены. На шейках могут присутствовать повреждения волнообразного вида, которые легко ощутить руками, в этом случае необходимо провести расточку и поставить ремонтные детали, размеры которых соответствуют установочному месту. Из-за большого количества повреждений может потребоваться более интенсивная расточка, и как следствие, потребуются детали размером, совершенно отличающимся от прежних. Поэтому шатунный вкладыш коленвала приобретается после осуществления всех процедур, так можно избежать необходимости возврата элемента в магазин.

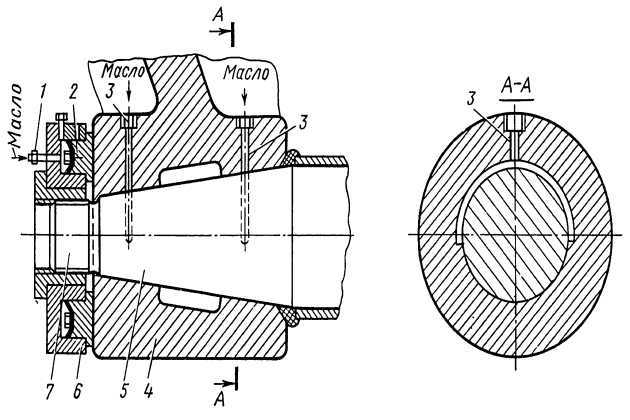

Насадка гребных винтов

После пригонки конической поверхности ступицы по конусу гребного вала применяют гидропрессовый способ насадки винтов гидродомкратом. Гидропрессовую насадку винта производят следующим образом (рис. 9). После смазки конуса вала маслом на него свободно насаживают винт. На хвостовик вала навинчивают кольцевой гидродомкрат до упора плунжера в торец ступицы. К штуцеру гидродомкрата и канала подводят масло под высоким давлением 20—40 МПа. При одновременной подаче масла насосами к поверхности сопряжения винта и конуса вала через отверстия в кольцевой домкрат винт садится на конусную часть вала с натягом. Подача масла к коническим поверхностям уменьшает усилие, необходимое для продвижения винта. Контроль за перемещением гребного винта осуществляется индикатором. Величину продвижения винта определяют расчетом. После снятия давления и демонтажа гидропрессового приспособления на хвостовик гребного вала навинчивают гайку до плотного прилегания к торцу ступицы, что проверяют щупом, и ее стопорят.

Рис. 9 Насадка гребного винта гидропрессовым способом: 1 — штуцер; 2 плунжер; 3 — канал; 4 — винт; 5 — конус вала; 6 — гидродомкрат; 7 — хвостовик

Рис. 9 Насадка гребного винта гидропрессовым способом: 1 — штуцер; 2 плунжер; 3 — канал; 4 — винт; 5 — конус вала; 6 — гидродомкрат; 7 — хвостовик

В настоящее время при гидропрессовой посадке практикуется закреплять винт без шпонки. В этом случае не ослабляется конусная часть вала из-за шпоночного паза, уменьшается объем пригоночных и механических работ. Последующие пригонки и посадки винта обеспечиваются в том случае, если ступица винта имеет свес с конуса вала на 20—30 мм для больших винтов и 10—15 мм — для малых.

Затяжка гайки гребного винтаРемонт валопроводов и судовых гребных винтов регламентируется соответствующим отраслевым стандартом. Черноморским ЦПКБ разработана технологическая инструкция, по которой гайку гребного винта затягивают определенным статическим моментом. После насадки гребного винта на вал гайки навинчивают до упора в торец ступицы. Затем на гайку устанавливают ключ с талями, в зависимости от длины ключа создается необходимый расчетный момент затяжки.

После затяжки зазор между торцами гайки и ступицы конуса винта, проверяемый щупом, не должен быть более 0,05 мм на длине не менее 2/3 периметра гайки. После этого гайку винта стопорят. Этот способ облегчает труд судоремонтников, ускоряет работы и дает заметный экономический эффект.

В процессе монтажа винта необходимо уплотнить незащищенную поверхность концевой части вала, т. е. исключить попадание морской воды между обтекателем и ступицей гребного винта, а также между кормовым концом облицовки и ступицей. До установки на месте обтекатель испытывают гидравлическим давлением, равным р=0,2 МПа. Затем его крепят к кормовому торцу ступицы винта болтами или шпильками с установкой парусиновой прокладки на свинцовом сурике и резинового кольца из маслостойкой резины. Все полости обтекателя и винта заполняют смазочным материалом, а крепеж заливают цементом.

Испытание валопровода и движителя на швартовах

Испытание производят у стенки завода. Перед испытанием валопровод и движитель должны быть полностью собраны, как перед выходом судна в море. Наиболее трудоемки швартовные испытания главных двигателей с валопроводом. Их особенностью является необходимость учета взаимодействия гребного винта и главного двигателя.

Максимальные значения упора и момента, развиваемых «тяжелым» винтом на швартовах, дают возможность проверить валопровод и гребной винт. В процессе испытаний следует проверять, нагрев опорных и упорного подшипников валопровода, подачу масла, работу смазочной системы дейдвудных подшипников в закрытой системе дейдвудного устройства, расход масла, который характеризует качество манжет и монтажа кормового и носового уплотнений дейдвудного устройства закрытого типа, состояние фланцевых соединений, затяжку фундаментных болтов и крепление крышек подшипников тормозного устройства, дейдвудного и переборочных сальников.

Особенно тщательно следует проверять температуру подшипников к концу испытания. Бывают случаи, когда у отдельных подшипников наступает перегрев через 2—3 ч работы. В случае перегрева подшипник необходимо вскрыть и выяснить причину, вплоть до проверки расцентровки валопровода. После устранения причин неполадок вновь начинают швартовные испытания.

Качество манжетных уплотнений характеризуется расходом масла. Если он превышает 10 л/сут, это свидетельствует о серьезном повреждении манжет (трещины и пр.), что требует повторного докования судна. Крепления контролируют путем обстукивания. Упор в момент, развиваемый гребным винтом, определяют по формулам. Крутящий момент можно измерять опытным путем при помощи торсиометра на одном из промежуточных валов.