Дефекты группы 2 — Поры

Порами в сварном шве называют полости, заполненные газами. Возникают в жидком металле шва вследствие интенсивного газообразования, при котором не все газовые пузырьки успевают выйти наружу до затвердевания сварного шва. Размеры пор, образующихся в металле, бывают как микроскопические, так и достигающие нескольких миллиметров. В сварном шве, помимо одиночных пор, могут возникать и скопления пор, а иногда даже раковины и свищи. Они могут быть округлой или вытянутой формы, а их размеры зависят от размеров пузырьков образовавшихся газов.

Причины образования пор в сварных швах следующие:

- низкое качество зачистки свариваемых кромок и присадочной проволоки от загрязнений (окалины, ржавчины, масел и т.п.)

- большая скорость сварки, при которой газы не успевают выйти наружу

- повышенное содержание углерода в основном металле и присадочном материале

- повышенная влажность (например: сварка при сырой погоде, что отразится на состоянии электродных покрытий, флюса и т.д.)

Наличие пористости в сварном соединении снижает механические свойства металла (прочность, ударную вязкость и т.п.), а также герметичность изделия.

Участок сварочного шва, в котором присутствуют поры, подлежит переварке с предварительной механической зачисткой или строжкой с последующей механической обработкой.

Газовая полость

Газовая полость (200;А) — полость произвольной формы, без углов, образованная газами, задержанными в расплавленном металлеили

— полость произвольной формы, без углов, образованная газами, задержанными в расплавленном металле

Газовые полости образуются в сварочной ванне в виде пузырьков газа (водород, азот, окиси углерода и др.) которые застывают в металле при кристаллизации металла во время сварки.

Отличие газовой полости от газовой поры в форме т.е. пора имеет практически правильную шаровидную форму, а газовая полость имеет форму как указано на рисунке выше.

Газовая пора

Газовая пора (2011; Аа) — несплошность, образованная газами, задержанными в расплавленном металле. Имеет, как правило, сферическую формуили

— газовая полость обычно сферической формы (ГОСТ 30242 — 97)

Равномерно распределенная пористость

Равномерно распределенная пористость (2012) — группа газовых пор, распределенных равномерно в металле сварного шва. Следует отличать от цепочки пор (2014)

Скопление пор

Скопление пор (2013) — группа газовых полостей (три или более), расположенных кучно с расстоянием между ними менее трех максимальных размеров большей из полостей

Цепочка пор

Цепочка пор (2014) — ряд газовых пор, расположенных в линию, обычно параллельно оси сварного шва, с расстоянием между ними менее трех максимальных размеров большей из пор

Продолговатая полость

Продолговатая полость (2015; Ab) — несплошность, вытянутая вдоль оси сварного шва. Длина несплошности не менее чем в два раза превышает высоту.

Свищ

Свищ (2016; Ab) — трубчатая полость в металле сварного шва, вызванная выделением газа. Форма и положение свища определяются режимом затвердевания и источником газа. Обычно свищи группируются в скопления и распределяются елочкой.

Свищ образуется при случайных коротких замыканиях вольфрамового электрода или резком обрыве дуги, а также в результате неправильного гашения дуги при ручной и автоматической сварке.

Возможной причиной развития свища чаще всего является некачественная подготовка поверхности и присадочной проволоки под сварку.

Дефект обнаруживается визуально и подлежит переварке.

Исправить такой дефект можно только после полного удаления металла шва на этом участке.

Поверхностная пора (2017) — газовая пора, которая нарушает сплошность поверхности сварного шва

Усадочная раковина (202; R) — полость, образующаяся вследствие усадки во время затвердевания

Кратер

Кратер (2024; К) — усадочная раковина в конце валика сварного шва, не заваренная до или во время выполнения последующих проходовили

— дефект сварного шва, который образуется в виде углублений в местах резкого отрыва дуги в конце сварки. В углублениях кратера могут появляться усадочные рыхлости, часто переходящие в трещины.

Кратеры обычно появляются в результате неправильных действий сварщика. При автоматической сварке кратер может появляться в местах выводных планок, где обрывается сварочный шов. Кратеры уменьшают рабочее сечение сварочного шва, то есть снижают его прочность. Кроме того, в кратерах могут возникать усадочные рыхлости, которые способствуют образованию трещин. Кратеры вырубают до основного металла, зачищают и заваривают.

Область применения сварочных генераторов

Сварочный генератор предназначен для выработки и подачи электрической энергии для производства сварочных работ там, где подключение к электрической сети невозможно или полностью отсутствуют источники питания. Одно устройство объединяет в себе сразу 2 — сварочный аппарат и генератор.

В качестве привода в сварочных генераторах могут использоваться, либо дизельные, либо бензиновые двигатели. Но, учитывая условия для эксплуатации данного класса сварочного оборудования, чаще такие агрегаты стали оборудоваться бензиновыми двигателями.

Сварочные генераторы являются незаменимым оборудованием для ведения сварочных и монтажных работ не только в полевых условиях (сварка ворот), но также при работе под землей и в местах, где практически отсутствует возможность для подключения к электропитанию.

Различия в обозначении мощностей

Потребляемая мощность инвертора, как правило, обозначается в киловаттах (кВт). А вот вырабатываемая мощность генератора может обозначаться киловольт-амперами (кВА).

Разница здесь в том, что в ваттах выражается активная, полезная мощность, а в киловольт-амперах полная, которая затрачивается еще на дополнительные действия — вращение ротора, неизбежный нагрев некоторых элементов системы, и тому подобное.

Поэтому полная мощность всегда больше активной, и эти единицы измерения не равнозначны.

Для перевода одной величины в другую используется коэффициент мощности (КМ). Для инверторов он равен 0,7-0,8.

Формула пересчета: 1 кВт = 1 кВА*КМ. Либо 1кВА = 1 кВт/КМ.

Что это значит на практике? Допустим, мощность генератора, требуемого в рассмотренном выше примере, должна быть 5882,5 Вт. Делим это число на 0,8. Получаем 7353 кВА — его полную мощность. Если в техпаспорте стоит меньшее значение — генератор не подходит.

Надо отметить, что сварочные генераторы весьма практичны. Их можно использовать для получения электроэнергии в случае аварийной ситуации, их устанавливают на строящихся объектах, где еще не подключено электричество. Генераторы производят как зарубежные, так и отечественные компании, так что выбор всегда широк.

Классификация сварочных генераторов

Сегодня на прилавках существует множество различных сварочных генераторов, поэтому была создана классификационная таблица, которая помогает найти то, что ищет покупатель.

Она включает в себя такие факторы, как: • тип двигателя; • величина и тип тока для сварочных работ; • дополнительные характеристики.

Рассмотрим эти пункты более детально. Сварочные генераторы различаются по типам ДВС, их два: • дизельный или дизель-генератор (вынослив к интенсивным и к довольно продолжительным сварочным работам); • бензиновый генератор (легкость при обслуживании и ремонте, возможность работы в различных температурных средах, а также работа с некачественным горючим материалом).

Тип и величина тока при сварочных работах

Во время выбора генератора для сварочных работ нужно учитывать род металла, с которым будет осуществляться работа. Ведь генераторы бывают как постоянного тока, так и переменного. При нагрузке во время сварки в 60% величина тока варьируется в пределах 120-300 Ампер. Также нужно понимать, что чем больше показана величина тока сварки генератора, тем выше его возможность выполнения непрерывной работы, а также возрастает толщина поверхностей и возможность использования большего ассортимента материалов для совершения сваривания. Огромным спросом пользуются сварочные генераторы, при использовании которых существует возможность применения электродов различного диаметра (2-5мм). Данные генераторы используют сварочный ток с характеристикой в 160-200 Ампер. Дополнительными характеристиками (модификациями) или различиями являются: • тип электроэнергии или тока (трехфазный, однофазный); • различность старта (пуск электростартером, или выполняя ручной запуск); • объем топливного бака (в зависимости от модели, её объема двигателя и расхода топлива литров в час); • возможность переноса (устанавливается специальная рукоятка для осуществления переноса); • устойчивость к перегрузкам (установка электроприборов защиты); • моточасовой счетчик; • наличие в комплекте запасных колес. Вывод Множество покупателей сварочных генераторов довольны своей покупкой, ведь подключая мощные потребители, они не боятся за перепады и нагрузки, которые с легкостью преодолевает данный аппарат. Выбор сварочного генератора представляет собой трудоемкий процесс, который обуславливает взвешивание различных факторов (цена, расход топлива, сила тока сварки, мощность и т.д.). Различная ценовая гамма предоставит вам возможность осуществить покупку сварочного генератора отечественного или импортного производства исходя из своих экономических соображений, а также возможностей. Но стоит помнить, что «дешевая» техника данного рода, при сильных нагрузках во время использования, может носить в себе вероятность ряда последующих капиталовложений на ремонт, или в редких случаях – замену устройства. Целесообразность осуществления такой покупки стоит под вопросом, но знайте, что выбор всегда стоит только за вами!

Посмотреть каталог сварочных генераторов Вепрь

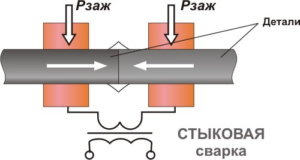

Стыковка

, как и рельефная, предполагает предварительную обработку свариваемых краев (торцов).

, как и рельефная, предполагает предварительную обработку свариваемых краев (торцов).

Интересно, что существует целых три варианта стыкового метода — с сопротивлением, с непрерывным и с прерывающимся оплавлением. Сварка сопротивлением предполагает, что детали заранее стыкуются и сжимаются, после чего к ним подводят электричество, которое нагревает металл до пластичного состояния.

При двух последних способах детали сначала сильно нагревают, а потом соединяют. Разница же состоит в следующем. При непрерывном оплавлении металлоизделие стабильно нагревают в течение всей процедуры сварки, а при прерывистом – деталь то нагревают, то дают ей остыть.

Это делается в целях экономии ресурсов оборудования. Интересно, что под воздействием электродинамических сил жидкий металл, а также окислы и загрязнения выбрасываются из зоны стыка – в результате получается очень чистое соединение.

Критерии выбора

Ответ на вопрос о том, какой лучше выбрать бензогенератор для инверторной сварки, зависит от назначения последнего. Вот основные критерии:

- мощность;

- тип топлива;

- тип двигателя;

- универсальность;

- тип генератора.

Мощность

Подбирается исходя из требуемой величины сварочного тока (зависит от толщины свариваемых деталей) и напряжения. В характеристиках сварочных бензогенераторов указывают две мощности — номинальную и максимальную. Ориентироваться нужно на номинальную величину, поскольку в режиме максимальной мощности устройство работает лишь кратковременно.

Расчёт мощности производится простым перемножением силы сварочного тока и напряжения.

Так, для генерации сварочного тока величиной 120 А с напряжением 25 В потребуется генератор номинальной мощностью Wн = 120 * 25 = 3000 Вт = 3 кВт.

Тип топлива

Наряду с бензиновыми сварочными генераторами выпускаются дизельные. Первые обладают такими достоинствами:

- низкий уровень шума (54-73 дБ против 71-110 дБ у дизельных);

- низкая стоимость (в 1,5-2 раза дешевле дизельных);

- способность работать на более дешевом газовом топливе (потребуется переоборудование).

Но у бензиновых моделей ограничено время непрерывной работы: у большинства оно составляет менее 2-х часов. Потому они больше подходят для работ с умеренной интенсивностью: монтаж легких металлоконструкций, мелкосерийное производство в небольшой мастерской, несрочный ремонт.

Дизельные сварочные аппараты, напротив, шумны, дороги и под газ не переоборудуются. Но у них есть и сильные стороны:

- низкий расход топлива (КПД бензиновых аппаратов на 20-40% ниже);

- большой ресурс;

- способность долго работать непрерывно;

- надежность.

Поэтому для постоянной работы на стройке, при монтаже трубопроводов и при аварийных ремонтах дизельные генераторы для сварки инвертором более предпочтительны.

У работающих на бензине двигателей есть еще одно преимущество: сильные морозы меньше препятствуют их запуску. Но с учетом того, что сварочные инверторы преимущественно рассчитаны на температуры не ниже -100С, данная особенность сварочного бензогенератора никакой роли не играет.

Тип двигателя

Сварочные бензогенераторы инверторного типа оснащаются двигателями двух типов:

- двухтактными;

- четырехтактными.

У первых проще конструкция, и потому они стоят дешевле. Но имеют ряд недостатков:

- высокий уровень шума;

- увеличенный расход топлива;

- необходимость готовить топливную смесь путем смешивания бензина и масла;

- токсичный выхлоп.

Универсальность

Некоторые модели бензогенераторов инверторного типа способны работать и с обычными электропотребителями. Такую модель выбирают, если помимо сварки ее предполагается использовать в качестве резервного источника электроснабжения дома.

Исключительно на сварку ориентированы, как правило, профессиональные модели.

Тип генератора

В автономных электростанциях применяются генераторы двух типов:

- синхронные;

- асинхронные.

Асинхронный генератор для сварочного аппарата более предпочтителен, поскольку он проще устроен и легче переносит короткие замыкания. Его ротор, в отличие от синхронного аналога, закрыт, потому менее подвержен поломкам из-за попадания в механизм влаги и пыли.

Способы устранения дефектов сварных швов

Допускаются только незначительные по размеру изъяны, не влияющие на прочность соединений. Большинство дефектов сварочных швов, выявленных в ходе контроля, необходимо устранить. Они ухудшают эксплуатационные свойства металлоконструкций, могут стать причиной аварии, разгерметизации трубопроводов или сосудов.

Методика исправления недостатков сварки зависит от вида дефектных нарушений:

- Пористость, выявленную визуально или методом неразрушающего контроля, вырубают. Швы проваривают заново с соблюдением технологии, снижающей риск образования газовых полостей на поверхности и внутри металла.

- Свищи по природе схожи с глубокой пористостью, отличаются образованием воронок различной глубины. Неустранимые подваркой нарушения шва вырубают. Делают обрубку и зачистку дефектного участка, если массивный валик позволяет такую корректировку.

- Подрезы по линии диффузного слоя обычно бывают на сверхнормативно направленных валиках. Их убирают зачисткой или дополнительной наплавкой металла.

- Непровары случаются, когда кромки плохо разогреваются при образовании ванны расплава. Дефект, обнаруженный во время приемки изделия, корректируют новой проходкой. Участок шва с дефектом удаляют болгаркой или механически вырубают, после этого заполняют расплавом.

- Наплывы или подтеки снимают шкуркой, как регламентировано в стандарте. Объемные дефекты предварительно срубают, затем проводят зачистку шкуркой допустимого размера или напильником. После подготовки кромок снова наплавляют валик.

- Шлаковые вкрапления, снижающие прочность на разрыв, видимые или выявленные аппаратурой, удаляют механически, образовавшийся зазор тщательно проваривают, после этого доводят валик до нужных параметров.

- Отклонения валика от допустимых геометрических размеров:

в сторону увеличения устраняют зачисткой, срубанием излишков металла;

в меньшую – подваркой шва.

Качество соединения зависит не только от профессионализма сварщика. Скачки напряжения в сети гасят не все сварочники, некоторые начинают хуже работать. Появлению пор способствует окисление ванны расплава, насыщение стали водородом, азотом. Какой бы ни была причина прогаров, наплывов или других дефектов, их необходимо после обнаружения обязательно устранить, переварить металл или хорошо зачистить валик. Дефекты ухудшают не только внешний вид соединения, но и снижают сопротивляемость металла к механическим разрушениям под ударной, динамической крутящей или однонаправленной статической нагрузкой.

Основные понятие процесса сварки

Сварка – это технологический процесс создания надежных соединений путем нагревания, либо пластической деформации с установлением межатомных связей в последствии. Структура изделий получается не прерывной. К электроду и сварочному материалу через инвертор подводится энергия. Сначала плавится металл электрода, так получается сварочная ванна, в этой ванне происходит смешивание электрода с основным материалом, а шлаки, всплывающие на поверхность служат защитной пленкой. Процесс сварки – это ничто иной, как затвердевание металла после всех вышеперечисленных воздействий. Электроды бывают нескольких видов – плавящиеся (плавится прут электрода) и неплавящиеся (при неплавящемся электроде применяют присадочную проволоку, которая плавится в ванной отдельно).

Принципы классификаций, обзор

Классификация способов дуговой сварки.

Классификация способов дуговой сварки.

Классификация видов сварки проводится по самым разным критериям, они аккуратно укладываются в смысловые рамки. Какие критерии самые важные? Пройдемся по некоторым, для начала лучше увидеть общую картинку.

Сколько видов сварки существует на сегодняшний день? Можно назвать цифру 150 со словом «около». Можно 250. Но цифры называть не советуем. Пока вы читаете эту статью, число видов может измениться – технологии на месте не стоят. А вот какая бывает сварка по материалам, физическим процессам, популярности, способам управления – говорить нужно, это как раз те самые принципы классификации, которые нам нужно понимать.

Пример простой понятной классификации по источнику энергии в сварке:

- электрический ток;

- электрическая дуга;

- трение;

- газовое пламя;

- лазерное излучение;

- электронный луч;

- ультразвук.

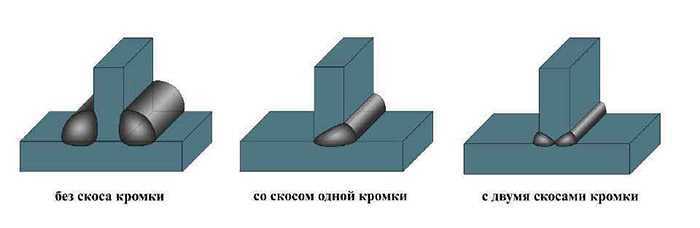

Еще один пример списка по типу сварочных швов. Их много, целые гроздья разных видов:

- стыковые, угловые швы – по соединению краев;

- по форме, длине – швы горизонтальные, вертикальные, кольцевые, прямолинейные, прерывистые, сплошные, длинные, короткие, средние;

- по виду используемого материала – швы для стали, цветных металлов, биметаллов, полиэтилена и др.;

- по объему наплавливаемого металла – усиленные, ослабленные, нормальные швы;

- по форме – продольные, поперечные швы;

- по количеству наложения слоев – сплошные, прерывистые, прихваточные, многослойные.

«Швейный» список можно продолжить, но нам важно понять общие принципы, поэтому заканчиваем с лирикой, двигаемся к главным способам

Область применения

Монтаж трубопроводов, создание каркасных конструкций, перекрытий, ограждений предполагает расположение деталей под прямым углом. Перпендикулярно сваркой обычно крепят укрепляющие элементы: балки, швеллеры, профильный прокат. Детали под углом 90° соединяют тавровой сваркой. Начинающие сварщики в бытовых условиях таких стыков стараются избегать из-за сложности фиксации деталей в заданном положении.

На производстве и в строительстве тавровые соединения применяют часто. Все виды соединений регламентированы ГОСТами для различных типов сварки. Они бывают односторонние и двухсторонние, с разделкой кромок и без нее. Все зависит от предполагаемой нагрузки, сплава, толщины свариваемых деталей.

Виды тавровых сварных соединений

Виды тавровых сварных соединений

Горизонтальные соединения

Сварка горизонтальных швов на вертикальной поверхности осуществляется слева направо и наоборот. В данном варианте ванна будет стекать в нижнюю кромку. Техника выполнения соединения предполагает наклон электрода под большим углом, зависящем от величины тока.

Существует несколько полезных советов, при выполнении которых сварка горизонтального шва будет осуществлена наиболее качественно:

- лучше класть сварочный шов слева направо;

- электрод следует расположить немного назад на шов;

- дугу зажигают на нижней кромке и после этого переводят на верхнюю;

- движение стержня осуществлять по спирали.

В случае стекания металла вниз, следует перемещать электрод быстрее, уменьшив нагрев детали. Выполнять работу можно и с отрывом дуги. В моменты отрыва металл будет успевать охлаждаться, в результате чего он прекратит стекать. Снижение силы тока обеспечивает такой эффект.

Следуя предложенным выше советам, можно научиться формировать качественные горизонтальные соединения ручной дуговой сваркой.

Gesan GS 170 AC V

Какой же генератор лучше выбрать, если вам необходима мобильность? Ответ — конечно же Gesan GS 170 AC V. Этот агрегат наилучшим образом подойдёт для проведения сварочных работ на объекте, где необходимо перемещать оборудование с места на место. Обеспечивает такое удобство конструкция с малыми габаритами, лёгким весом, равным всего лишь 70 килограммам, а также пара небольших роликов, позволяющих даже одному человеку перемещать генератор.

Высококачественный двигатель B&S Vanguard 185432, работающий на бензине, обладает частотой вращения 3 тысячи оборотов в минуту и выдаёт стабильные 230 В переменного тока. Максимальная мощность генератора составляет 4,4 кВт, что является отличным показателем при таких габаритах. Однако, наиболее впечатляющей характеристикой устройства является средний расход топлива, который составляет всего 0,5 литра в час, что делает этот генератор одним из самых экономичных аппаратов среди устройств подобного типа.

Открытое исполнение с воздушным охлаждением защищает агрегат от перегрева, а также обеспечивает доступ ко всем деталям устройства для лёгкости и простоты обслуживания. Данный генератор изготавливается в Испании и соответствует высоким европейским стандартам качества. Производитель даёт гарантию на устройство 1 год.

Критерии выбора

Ответ на вопрос о том, какой лучше выбрать бензогенератор для инверторной сварки, зависит от назначения последнего. Вот основные критерии:

- мощность;

- тип топлива;

- тип двигателя;

- универсальность;

- тип генератора.

Мощность

Подбирается исходя из требуемой величины сварочного тока (зависит от толщины свариваемых деталей) и напряжения. В характеристиках сварочных бензогенераторов указывают две мощности — номинальную и максимальную. Ориентироваться нужно на номинальную величину, поскольку в режиме максимальной мощности устройство работает лишь кратковременно.

Расчёт мощности производится простым перемножением силы сварочного тока и напряжения.

Так, для генерации сварочного тока величиной 120 А с напряжением 25 В потребуется генератор номинальной мощностью Wн = 120 * 25 = 3000 Вт = 3 кВт.

Тип топлива

Наряду с бензиновыми сварочными генераторами выпускаются дизельные. Первые обладают такими достоинствами:

- низкий уровень шума (54-73 дБ против 71-110 дБ у дизельных);

- низкая стоимость (в 1,5-2 раза дешевле дизельных);

- способность работать на более дешевом газовом топливе (потребуется переоборудование).

Но у бензиновых моделей ограничено время непрерывной работы: у большинства оно составляет менее 2-х часов. Потому они больше подходят для работ с умеренной интенсивностью: монтаж легких металлоконструкций, мелкосерийное производство в небольшой мастерской, несрочный ремонт.

Дизельные сварочные аппараты, напротив, шумны, дороги и под газ не переоборудуются. Но у них есть и сильные стороны:

- низкий расход топлива (КПД бензиновых аппаратов на 20-40% ниже);

- большой ресурс;

- способность долго работать непрерывно;

- надежность.

Поэтому для постоянной работы на стройке, при монтаже трубопроводов и при аварийных ремонтах дизельные генераторы для сварки инвертором более предпочтительны. У работающих на бензине двигателей есть еще одно преимущество: сильные морозы меньше препятствуют их запуску. Но с учетом того, что сварочные инверторы преимущественно рассчитаны на температуры не ниже -100С, данная особенность сварочного бензогенератора никакой роли не играет.

Принцип работы

Как правильно подобрать генератор поможет знание теории о его физической работе. Это даст представление о узлах с наибольшей нагрузкой и поможет выбирать модели, рассчитанные на определенную эксплуатацию. Устройство функционирует по принципу магнитной индукции, открытой еще в XIX веке.

Суть метода выработки электричества заключается в следующем:

- Корпус генератора представляет полюса магнита (внутренняя обмотка). Внешняя рама производится из чугуна или иных марок стали. Она отвечает за целостность изделия и передает магнитный поток.

- Внутри размещают якорь с обмоткой, являющийся проводником. Набор устройства из множества тонких пластин уменьшает воздействие токов Фуко.

- Концы якоря образуют коллектор и подсоединяются к щеткам.

- Механическое вращение проводника, производимое двигателем внутреннего сгорания, приводит к индукции электрического тока.

- Благодаря многочисленным пластинам, входящим в коллектор и обмотке якоря, вырабатываемое электричество сразу является постоянным.

На этом этапе уже можно подключать сварочный аппарат, функционирующий от постоянного тока, и приступать к работе. Бензогенераторы для сварочных инверторов бытовых моделей требуют дополнительного преобразования напряжения. Если модель инвертора уже рассчитана на вхождение постоянного тока, то она тоже может быть подсоединена и запущена в эксплуатацию.

Из этого описания принципа работы уже можно понять главное — генераторы для инверторных сварочных аппаратов должны отличаться хорошими силовыми агрегатами, от которых зависит предел мощности и выносливости токопроизводящего оборудования.

Разновидности устройств

Преобразователи энергии в целях сварки различаются по заявленной мощности и виду сварочного оборудования, которое может быть к ним подключено постоянно или на короткий промежуток времени.

Чтобы правильно выбрать модель бензогенератора для сварочного аппарата без помощи посторонних и незаинтересованных лиц, надо разбираться в их характеристиках. Однако, прежде всего, следует ознакомиться с известными разновидностями этих специальных устройств.

Назначение

Основное назначение сварочных бензогенераторов – выработка тока для проведения сварочных работ в полевых или иных условиях, где централизованное энергоснабжение ограничено или полностью отсутствует.

Такие бензиновые устройства рассчитаны на работу в течение небольшого промежутка времени (порядка нескольких часов), зависящего от объёма имеющегося топлива.

В случае, когда сварочный агрегат предполагается эксплуатировать продолжительное время в непрерывном режиме – удобней воспользоваться дизельным генератором.

По своему основному назначению и обеспечиваемой мощности известные модели сварочных бензогенераторов подразделяются на следующие классы:

- недорогие миниатюрные облегчённые агрегаты, предназначенные для непродолжительной сварки в дачных условиях и имеющие мощность от 0,7 до 5 киловатт;

- бензогенераторы для типовых сварочных аппаратов, рассчитанные на мощность от 5 до 10 киловатт и непрерывную работу в течение продолжительного времени (до 8-ми часов);

- ещё один класс мобильных сварочных бензогенераторов представлен однофазными агрегатом с функцией сварки мощностью от 10 до 20 киловатт, применяемые в крупных загородных хозяйствах (коттеджах) и на предприятиях.

Первая из трёх разновидностей, благодаря своей универсальности, пользуется повышенным спросом у рядового пользователя, поскольку к ней может быть подключено любое непрофессиональное оборудование. Кроме того, компактные сварочные бензогенераторы достаточно легки и удобны для перевозки с места на место в загородных условиях.

Мобильные модели

Функционал мобильных бензогенераторов второго класса значительно расширен за счёт того, что они обладают повышенной мощностью. Помимо этого они располагают возможностью пуска посредством электростартера.

К числу достоинств этих агрегатов следует отнести большую ёмкость заправочного бака и наличие специального кожуха, снижающего уровень шума.

Такое устройство отличается достаточно высокой производительностью и приобретается при необходимости периодического проведения работ в загородных хозяйствах или на удалённых от коммуникаций строительных площадках.

Производственный вариант

И, наконец, бензогенераторы с заявленной мощностью до 20 киловатт предназначены для эксплуатации в крупных загородных хозяйствах и могут рассматриваться как полноценные трёхфазные генераторные станции, оснащённые всем необходимым функционалом.

Такая электростанция, как правило, оборудуется встроенной системой автоматического запуска сварочного процесса и может использоваться в качестве стационарной загородной установки.

Синхронный, асинхронный или инверторный?

Для сварки наилучшим вариантом является генератор с асинхронным альтернатором. Именно данный тип альтернатора наименее всего подвержен к короткому замыканию, что собственно собой и представляет электросварка.

Плюс ко всему, данные альтернаторы бесщёточные, поэтому не нужно будет постоянно менять щётки. Также они имеют хорошую защищённость от грязи и пыли, небольшой вес и маленькие габариты.

В инверторных генераторах, в силу своей конструкции и малой мощности, зачастую нет возможности подключить электросварку. Что же касается генераторов с синхронным альтернатором, то они и вовсе не предназначены для работ со сварочным аппаратом.

Итак, три важные составляющие при выборе бензинового генератора для сварки, это:

- Подходящая мощность, но не меньше чем у сварочного инвертора, плюс 30% сверху. Если нужно рассчитать мощность генератора согласно сварочному току, то, используем формулу выше;

- По возможности медная обмотка в генераторе;

- Только асинхронный альтернатор.

Выбор какого-то конкретного производителя и модели генератора, это уже следующие вопросы. На них вы сможете обязательно получить ответы в следующем обзоре. Он как раз и будет посвящён рейтингу производителей бензиновых генераторов.

Критерии выбора

Подбирая дизель-генератор тока для сварочных работ, полезно обратить внимание прежде всего на его мощность. Именно это свойство определяет, получится ли организовать определенные работы или они будут непрерывно сталкиваться с затруднениями

Следующий важный момент — то, какой ток вырабатывает генератор. Есть модели, рассчитанные на постоянный или переменный ток. Постоянный ток ценится специалистами за способность сваривать очень качественные швы.

Также генераторы постоянного тока используют строители, которым надо работать с электродами различного диаметра. Но у переменных токов свои преимущества — они позволяют сделать устройство проще и облегчить его эксплуатацию. Да и возможность подпитывать обычное бытовое оборудование очень привлекательна.

Еще один момент — чугунные линзы лучше, чем алюминиевые детали. Они позволяют увеличить ресурс сварочного генератора. Если инвертор покупают отдельно от источника тока, нужно отдать предпочтение моделям с маркировкой PFC. Они успешно работают даже при пониженном напряжении

Важно: следует внимательно различать мощность в кВа и кВт, а также номинальную и предельную мощность

Также стоит учитывать следующие рекомендации специалистов:

- следить за соответствием мощности генератора и диаметра используемых электродов (указывается в сопроводительных документах);

- отдавать предпочтение продукции тех же фирм, которые выпускают инверторы;

- консультироваться со специалистами при покупке генераторов для промышленных объектов;

- учитывать, какое оборудование будет подключаться к генератору дополнительно.

О том, как подобрать генератор для сварочного инвертора, смотрите далее.

Разновидности

Классификация электрогенераторов учитывает их номинальную мощность:

- Бытовые (0,5 — 5 кВт) — небольшие электрические станции, которые предназначены для питания бытовой электротехники, осветительных устройств и инструментов. Такие агрегаты отличаются компактной конструкцией и небольшим весом, что значительно упрощает процесс их транспортировки.

- Синхронные (5 — 10 кВт) — надежные и универсальные источники электрического тока, которые находятся на том уровне мощности, который позволяет и питать бытовые электрические приборы и являться источником электроэнергии для сварочного оборудования. Такое устройство способно снабжать электричеством частный дом или участок.

- Сварочные (4-20 кВт) — полноценный технический комплекс, который состоит из генераторной установки и инвертора. На рынке представлены как стационарные модели электрогенераторов для сварки, так и передвижные станции.

Рассчитать необходимую для вашего сварочного аппарата мощность достаточно просто. Для начала необходимо найти на корпусе или в инструкции устройства для сварки его предельный уровень потребления тока I max (например 21 Ампер), умножаем это число на напряжение (220 Вольт) и получаем 21*220=4600. К этому числу необходимо прибавить запас мощности в 30%, в итоге для питания сварочного аппарата с потреблением 21 А, понадобится генератор на 6000 Вт (6 кВт).