Специальная подготовка металлических изделий перед покраской

Изначально производят первичную обработку металлических поверхностей, а лишь затем наносят лакокрасочный материал

Если кованые изделия долгое время находились под непосредственным воздействием факторов окружающей среды, то придется уделить должное внимание их предварительной обработке. Таким образом, необходимо будет удалить краску, которая уже отслоилась, а также избавиться от рыхлого слоя ржавчины

Все это можно сделать при помощи грубой наждачной бумаги, металлической щетки или шлифовальной машинки. В том случае, когда изделий или элементов из металла достаточно много, применяется пескоструйный аппарат.

Полезные советы

- Хранить краску нужно при температуре от – 15 до +25 градусов Цельсия. Перед тем, как наносить большинство покрытий, их нужно нагреть до комнатной температуры. Срок хранения без потери качества – не больше 6 месяцев. Далее ее следует выбросить.

- Окрашивать систему отопления нужно только, когда оборудование выключено. Лучше всего, когда отопительный сезон окончен, то есть в летний период времени. Применяется в этом случае краситель, способный выстоять при температуре до 150 градусов Цельсия.

- Для окрашивания цветных металлов используются только грунтовки особого типа.

- Для того, чтобы окрасить печь, нужно воспользоваться краской, которая способна выдерживать температуру более 500 градусов Цельсия.

- Для наружных работ по окрашиванию металлических конструкций надо использовать растворители из органики.

- Если на площади, которую необходимо окрасить, есть испорченные коррозией участи, которые отходят от поверхности, их нужно удалить до начала окрашивания.

- Перед тем как приступить к работе, стоит проверить температурные характеристики краски на соответствие их термостойкости объекта.

- Если покрытие конструкции из металла происходит в период низких температур, лучше взять зимнюю быстросохнущую краску, например, Быстромет. Составы такого типа можно наносить при температуре до – 20 градусов Цельсия.

- Покрытие по металлу запрещено наносить на поверхности, которые контактируют с питьевой водой.

О том, как выбрать краску по металлу вы узнаете из видео ниже.

Производители и поставщики изделий из стекла

Современный рынок предлагает множество модификаций стеклянных изделий на любой вкус и бюджет:

- «СтеклоГуру» – профильная компания, занимающаяся изготовлением стекол и зеркал на заказ. Основное направление деятельности компании — это стекла и зеркала необычной формы, используемые для оформления интерьера;

- «Azimut Glass»– специалисты широкого профиля, которые изготавливают стеклянные изделия для оформления помещений, наружной и внутренней отделки. Например, в ассортименте компании представлены стеклянные дверные полотна, потолочные панели, закаленные стекла для каминов;

- «Макромер» – производитель профильного оборудования для химических исследовательских лабораторий. Фирма обладает обширным каталогом готовой продукции с различными техническими характеристиками;

- «Медлабстекло» – компания узкого профиля, изготавливающая медицинское оборудование из стекла высшего качества. Все товары компании проходят обязательную сертификацию и соответствуют стандартам ГОСТ.

Недостатки

У акрилового покрытия есть некоторые недостатки. Но с ними легко справиться. Изначально смесь сохнет очень быстро, но окончательное формирование слоя акриловой краски по металлу и получение стойкой пленки проходит в течение 30 дней. За этот период эмаль полностью высыхает и затвердевает «намертво». В течение месяца после нанесения, пока краска еще податливая, ее необходимо беречь от загрязнений и любых деформаций.

Второй момент, который можно отнести к недостаткам – декоративные свойства. У многих красок цветовая гамма более яркая, сочная. Акриловые смеси обладают более приглушенными тонами

Но для покраски крыш и заборов это не столь важно, поэтому и к недостаткам цветовые свойства можно отнести лишь условно

Стоимость акрилового покрытия намного дороже, чем у обычных составов. Но и это к недостаткам можно отнести лишь условно, так как смеси обладают большой долговечностью. А вот сильные морозы акриловые составы переносят не так хорошо.

Преимущества

Акриловые краски издавна применяются для самых разных работ в отделочной сфере. Они прекрасно подходят для нанесения на самые разные поверхности благодаря своим отличным свойствам адгезии.

Кроме того, акриловая краска:

- считается безопасной для человека и окружающей среды;

- устойчива к УФ излучениям. Не испортится, даже если на нее постоянно будет попадать солнце;

- обладает паропроницаемостью, считается влагоустойчивой и очень износостойкой даже с течением времени;

- подходит для внутренних и внешних ремонтных работ. Ею очень легко красить самые разные металлические поверхности;

- не имеет выраженного и неприятного запаха;

- акриловые эмали по металлу не ударят по кошельку, поскольку практически все производители ставят на них приемлемые цены;

- благодаря огромному разнообразию красок круг их применения достаточно широкий в самых разных сферах жизни.

Принцип действия акриловой смеси заключается в том, что после ее нанесения на поверхность вода высыхает, в результате чего образуется своеобразная пленка. Даная пленка будет в дальнейшем защищать окрашенную поверхность, не позволяя краске растекаться и выгорать.

Красители такого типа не опасны для человека, даже если случайно попадут на кожу. Для внешних работ многие специалисты рекомендуют приобретать эмали, поскольку их характеристики немного лучше обычных вариантов.

Технология окраски

Для нанесения краски на металлическую поверхность используют валик, кисть, краскопульт. Алгоритм действий напрямую зависит от инструмента. Валиком окрашивают большие и ровные поверхности. Кисть выбирают для сложных или рельефных участков. Краскопульт актуален при большой площади металлической поверхности.

При использовании валика:

- краску разводят растворителем, добиваясь консистенции, способствующей лёгкому распределению по поверхности, и переливают в лоток;

- инструмент погружают в краску, обеспечивая его достаточное смачивание;

- раскатывают валик по поверхности, совершая обратно-поступательные движения;

- формируют 2 – 4 слоя.

Видео описание

Посмотрите видео, чтобы познакомиться с основными тонкостями процесса:

При окрашивании кистью, инструмент погружают в краску на 1/3 длины щетины. Состав наносят на поверхность, совершая движения в одном направлении. Сначала некоторое количество краски наносится на основу, а затем растирается по металлической поверхности.

При использовании краскопульта удаётся максимально повысить производительности окраски. Из-за низкой впитываемости металлической поверхности к квалификации оператора предъявляются повышенные требования к плавности и скорости совершаемых движений. Слои наносятся параллельно.

Видео описание

Посмотрите видео, чтобы детально познакомиться с технологией окраски:

Коротко о главном

Коррозия металлической поверхности может проявляться по-разному. Своевременная окраска предотвратит появление ржавчины либо не позволит ей развиваться дальше. Для окрашивания используют универсальные и специализированные составы. Некоторые могут наноситься прямо на ржавчину, другие требуют тщательной подготовки металлической основы.

Для окраски поверхности из металла используют валик, кисть и краскопульт. Выбор инструмента зависит от особенностей окрашиваемой основы. Для получения качественного защитного покрытия состав доводят до нужной консистенции и наносят в несколько слоёв.

Чем красить металл?

Подходящая продукция – залог успеха, поэтому при работе с металлическими основаниями именно данному фактору отводится важнейшая роль.

Универсальные материалы

Покраска может осуществляться следующими распространенными видами продукции:

- Эпоксидные. Для изготовления таких составов используются силиконовые смолы, которые дополняются отвердителем. Из-за высокой токсичности их применяют только для работ снаружи. Отличаются сложностью нанесения.

Эпоксидная краска для металла – прочное и долговечное покрытие, является отличной защитой от коррозии

- Масляные. Традиционный вариант, в основе которого лежит органическое вещество. Перед обработкой таким составом металл предварительно покрывают грунтом. Из-за токсичности и едкого запаха окрасить детали получится только при хорошей вентиляции.

- Алкидные. Обладают устойчивой востребованностью в случаях, когда нужно обработать металлоизделие. Подходят для внутренних и внешних мероприятий. Если основа хорошо подготовлена и не имеет проблем, то состав может наноситься без предварительного грунтования.

- Акриловые. Современная разновидность на основе полимеров. Нетоксичность и легкость нанесения обеспечивают популярность материала. Состав подходит для покраски металлических поверхностей при условии тщательной подготовки.

- Резиновые. Применяются для наружных работ, отлично подходят для крыш или участков, подвергающихся воздействию атмосферных осадков.

Резиновая краска по металлу часто используется для отделки оцинкованной кровли

Резиновая краска по металлу часто используется для отделки оцинкованной кровли

Эти растворы считаются классическими и применяются повсеместно. Отдельно стоит порошковый метод окраски. Он сложен тем, что требует задействования специального оборудования и инструментов.

Специализированые варианты

Для обеспечения надежности и долговечности в некоторых случаях требуются специальные материалы:

- Составы, используемые при наличии ржавчины. Представляют собой эпоксидную разновидность с особыми добавками. Создают надежную пленку, предотвращая дальнейшее разрушение. Их наносят без предварительной обработки основания прямо на ржавые участки.

Краска Profilux объединяет в себе свойства грунтовки, антикоррозийной краски и эмали по металлу

- Для предупреждения коррозии. Такие материалы дают поверхности дополнительную защиту от влаги и кислорода, то есть не позволяют деталям ржаветь.

- Молотковые составы. Образуют интересное декоративное покрытие, напоминающее следы множественных ударов молотка. Обладают хорошей устойчивостью. Для производства применяются различные варианты основы: эпоксидная, акриловая, алкидная.

- Грунт-эмаль. Универсальная разновидность продукции, которая совмещает в себе грунт, защиту от коррозии и краску.

- Кузнечные смеси. В их изготовлении участвуют полимерные соединения, что придает покрытиям прекрасную износоустойчивость. Демонстрируют хорошую адгезию.

Кузнечная краска Certa Plast

- Нитрокраска. Продается в баллончиках. Обладает высокой токсичностью.

Существуют и другие виды красящих смесей – лак и эмаль, которые используются при обработке печей и прочих подобных изделий. Они относятся к термостойким материалам.

Окрашивание металла

Наносить краску можно с помощью кисточки, валика или пульверизатора. Количество необходимых слоев при окрашивании устанавливается компанией-производителем и зависит от укрывистости краски. Укрывистость — это способность лакокрасочного материала скрывать цвет обрабатываемой поверхности. Показатель укрывистости обратно пропорционален прозрачности лакокрасочного материала, то есть чем более прозрачна краска, тем большее ее понадобится.

Трудности могут возникнуть при подсчете требующегося количества лакокрасочного материала. Компании-производители дают информацию о расходе на квадратный метр. Когда речь идет об окрашивании плоских поверхностей, подсчитать расход не сложно. Однако нередко приходится иметь дело с неровными поверхностями — решетками, оградами, фигурными деталями и т.п. В таких случаях при расчетах придется исходить из собственного опыта или совета продавца.

Окрашивание под бронзу

Декорирование поверхности под бронзу применяется давно. Однако до недавнего времени такие краски изготавливались на основе органики. Таким образом, сфера использования таких лакокрасочных материалов значительно сужалась из-за характерного для органических растворителей неприятного запаха. К тому же такие поверхности не отличаются устойчивостью к температурным перепадам.

На сегодняшний день наиболее популярны краски на основе воды и акрила. Такие составы отличаются безопасностью, простотой применения, устойчивостью к высоким и низким температурам, а также антикоррозийной стойкостью.

Существует два способа декорировать поверхность под бронзу. Ниже приведены две пошаговые инструкции.

Первый вариант — однотонное окрашивание:

- Убираем с поверхности грязь и следы ржавчины. Проводим обезжиривание.

- Грунтуем поверхность. Это позволит улучшить адгезивные качества материалов и, кроме того, создаст слой полимера, который защитит поверхность от коррозии.

- Когда грунтовка высохнет, наносим бронзовую краску в 2-3 слоя. Причем каждый слой можно наносить только после высыхания предыдущего.

Второй вариант — состаренная бронза:

- Проводим подготовительные мероприятия так же, как описано в первом случае. Затем грунтуем металл и окрашиваем его в бронзовый цвет.

- Углубления на поверхности обрабатываем патиной. Она может быть полупрозрачной — это позволит контролировать уровень затемнения.

- Когда высохнет краска, берем сухую кисть и проводим лессировку. Для этого наносим светлую краску по углам и выступам таким образом, чтобы создать эффект потертостей.

- После высыхания слоя наносим на металл прозрачный лак.

Окрашивание под старину

Можно придать металлу состарившийся вид и другим способом, с использованием кракелюрной грунтовки и краски.

Инструкция:

- Очищаем металл от грязи, следов ржавчины и жира.

- Очищенную и сухую поверхность покрываем лакокрасочным материалом. Для окрашивания используем кисточку, так как неравномерное покрытие в данном случае только на пользу.

- Когда краска полностью высохнет, наносим кракелюрную грунтовку. Этот состав можно приобрести в строительном магазине. После высыхания на поверхности появится прозрачная полимерная пленка.

- Создаем основное кракелюрное покрытие. Результат работы — состаренный металл со следами ржавчины. Причем на поверхности появятся небольшие трещины — кракелюры.

Разновидности штампования металла

Тут присутствует два основных вида работ – это разъединительный и формоизменяющий. К первому типу работ относятся такие процессы, во время которых металл делится на заданные геометрические части. Это может быть резка, рубка или пробивка.

Формоизменяющие же процессы представляют собой холодное выдавливание, формовку и вытяжку.

Изделия из листового металла, получаемые методом штампования, могут изготавливаться по различным технологиям. Тут всё зависит от самой оснастки, формы материала, а также изменения размеров.

В связи с этим штамповка выполняется несколькими способами при помощи:

- магнитного или гидроимпульса;

- взрыва;

- эластичных сред;

- инструментальных штампов;

- валиков.

Разновидности лакокрасочных материалов

В состав лакокрасочных материалов входят вяжущее вещество, наполнители, пигменты, растворители/разбавители и присадки. Чтобы грамотно применять ЛКМ при ремонте, надо точно знать их состав.

Основные компоненты

Масляные краски на основе олифы.

Все краски разделяют по виду применяемого вяжущего и типу растворителя.

- Связующее вещество предопределяет главные качества краски, срок службы покрытия и быстроту его высыхания. Распространены 4 типа вяжущих веществ, применяемых для ЛКМ: алкидные и эпоксидные смолы, масляные (на олифе), латексные, акриловые полимеры.

- Растворяющие компоненты делятся на собственно растворители и разбавители. Первые уменьшают текучесть и вязкость материала . Разбавители лишь понижают вязкость краски.

- Чтоб улучшить характеристики ЛКМ, в состав их добавляют присадки: стабилизаторы, эмульгаторы, фунгициды, антисептики и пр.

- К отдельной категории относятся специальные краски. Это антикоррозийные покрытия, например, электропроводная краска Zinga. Аналоги с антисептическими свойствами, предохраняющие основу от плесени и гниения. Составы для удаления небольших дефектов (неровностей, царапин, трещин) и пр.

Масляные и эмалевые составы

На фото акриловая эмаль.

К материалам на основе алкидных и акриловых смол относят масляные и эмалевые краски. Они пригодны для окраски металлических, деревянных и оштукатуренных поверхностей.

После высыхания не токсичны, свето- и влагоустойчивы.

- Масляные краски производят на основе олифы. В качестве разбавителей для них выступают Уайт Спирит, бензин, скипидар либо сольвент-нафта. Цена составов невелика, но они долго (до нескольких дней) сохнут. Главный минус — с течением времени покрытие желтеет.

- В эмалевые составы, как связующее вещество, добавляется лак. Он придает покрытию глянец и эстетичность. Такие краски инструкция рекомендует использовать для внешних и внутренних отделочных работ по металлу, дереву, бетону, штукатурке. Эмали влаго- и светостойкие. Они имеют и антикоррозионную устойчивость.

Эмульсионные и дисперсионные материалы

Водно-дисперсионный состав.

Такие краски разводятся, но не растворяются водой. В них вяжущее вещество и частицы пигмента распределены в жидкой среде, создавая при этом стабильную эмульсию.

Когда покрытие высыхает, то водой не размывается.

- Эмульсионные составы экономичны, имеют экологическую чистоту и пожарную безопасность.

- Ложатся хорошо почти на любые основания.

- Быстро сохнут, не обладают резким запахом.

Многие думают, что водоэмульсионные и водно-дисперсионные составы одинаковы.

Однако они отличаются.

- Матовые эмульсии с течением времени смываются. Дисперсии водостойкие и пригодны для использования во влажных помещениях.

- Водно-дисперсионные составы обычно белые, водоэмульсионные аналоги имеют многообразие цветовой палитры.

- Дисперсиями нельзя работать при температурах менее +5 градусов. Однако, при добавлении модификаторов, они термически устойчивы. Таковы, например, огнезащитные краски по металлу Полистил.

- Подобные составы морозоустойчивы после их полного высыхания.

- Обладают паропроницаемостью.

- Пригодны для щелочных основ (бетона, штукатурки).

- Данные краски отлично колеруются.

- Стойки к ультрафиолету, долго сохраняют первоначальный цвет.

- Имеют способность отталкивать воду.

- Обладают высокой механической устойчивостью.

Этапы и технология покраски металлических поверхностей

Срок службы лакокрасочного покрытия напрямую зависит от качества подготовленной основы. Как правило, неподготовленная или плохо подготовленная поверхность имеет меньшую степень сцепления из-за повышенного содержания окислов металла и других нежелательных химических соединений, что и приводит к значительному сокращению срока службы защитного или декоративного покрытия.

Очистка

Чтобы покрытие прослужило достаточно долгий срок обрабатываемую поверхность необходимо тщательно подготовить. Потратив на это совсем немного сил и времени, вы в дальнейшем можете значительно сэкономить на последующем (повторном) ремонте.

Очистка поверхности от окислов металла (ржавчины), жировых остатков и возможных старых лакокрасочных покрытий производится с помощью специальных растворителей и металлических щеток или электрических шлифовальных машинок с соответствующими насадками.

Зачистка обязательна

Грунтовка

После тщательной очистки основы ее необходимо загрунтовать специальными грунтами, предназначенными для металлических поверхностей. Грунт-составы прочно сцепляются с металлической поверхностью, обеспечивая последующее, равномерное нанесение краски или лака.

Грунтовка

Грунт наносят на основу самыми разными способами кистями, ручными и электрическими распылителями, валиками, а в некоторых случаях даже окунают деталь в состав. В зависимости от состава грунт-раствора наносят его, как правило, в один-два слоя. После нанесения обработанная основа должна быть тщательным образом высушена.

Окраска металла

Как только поверхность высохнет можно смело приступать непосредственно к нанесению самой краски.

Окраска

Инструкция по нанесению лака или краски на металл практически ничем не отличается от нанесения на любую другую основу. Отметить стоит лишь одно преимущество металла – он не впитывает раствор в отличие от, например, отделки деревянной основы, и вполне достаточно покрыть деталь одним тонким слоем краски.

Но в некоторых случаях, когда требуется идеально качественная поверхность, необходимо покрыть деталь в два или три слоя тем самым скрыв даже значительные неровности.

Для предотвращения подтеков и разводов, визуально ощутимых необходимо наносить слоя как можно тоньше. Лучше все же покрыть деталь двумя тонкими слоями, предварительно просушив первый, тем самым вы не допустите неминуемых подтеков в процессе проведения работ.

Краску наносят с помощью краскопульта, валика или обычной кисти для покраски. При этом желательно выбирать качественные инструменты, не оставляющие на окрашиваемой поверхности ворсинок от валика и волосков от кисти.

На фото показан краскопульт

Токарные изделия из металла

Данный вид работ представляет собой процесс резания металлических заготовок. Осуществляется это при помощи специально предназначенного режущего инструмента.

В ходе данных работ выполняется срезание с поверхности заготовки определённого заданного слоя металла, необходимого для получения нужного изделия из черного металла.

Сама заготовка прочно закрепляется в токарном станке, который придаёт ей вращение. Сам движущий инструмент движется относительно неё и выполняет заданные технологические операции резания.

Другими словами можно сказать, что обработкой изделия на таком оборудовании является изменение его формы и геометрических размеров при помощи снятия припусков. Сам же токарный станок может быть как ручного управления, так и автоматического с ЧПУ.

Припуском называется тот слой металла, который нужно удалить с первоначальной заготовки, чтобы на выходе получилась готовая продукция (деталь) в завершённом обработанном виде.

Токарные станки позволяют изготавливать следующие изделия из черных металлов: стаканы, втулки, валы, корпусные и эксцентриковые детали, фланцы, диски и многое другое.

К разновидностям токарных работ можно отнести растачивание. Растачивание представляет собой обработку заготовки путём резания внутренней её поверхности.

Для этого процесса применяются специальные расточные резцы. Данный вид технологических операций предназначается для получения выемок, канавок, внутренних отверстий и прочих углублений, которые необходимо получить в изготовляемой детали.

При помощи токарных работ удаётся получить на выходе цилиндрические, конические, а также фасонные и наружные поверхности самого изделия любого уровня сложности. Именно поэтому такие операции требуют предельного внимания и высокого уровня профессионализма работающего за оборудованием специалиста.

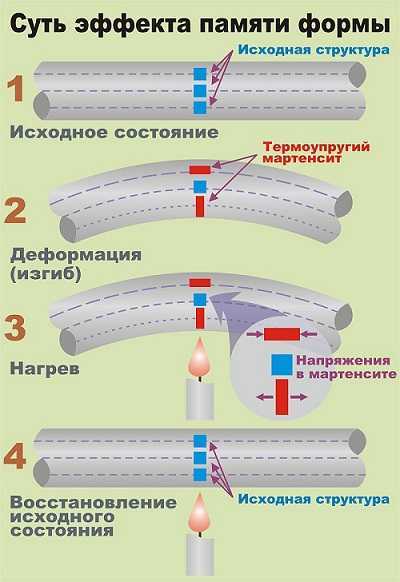

Механизм реализации эффекта памяти формы:

1. В исходном состоянии в материале существует определенная структура (на рисунке обозначена правильными квадратами).

2. При деформации внешние слои материала вытягиваются, а внутренние сжимаются. В материалах с памятью формы мартенсит является термоупругим.

3. При нагреве начинает проявляться термоупругость мартенситных пластин, то есть в них возникают внутренние напряжения, которые стремятся вернуть структуру в исходное состояние.

4. Поскольку внешние вытянутые пластины сжимаются, а внутренние сплюснутые растягиваются, материал в целом проводит автодеформацию в обратную сторону и восстанавливает свою исходную структуру, а вместе с ней и форму.

В процессе проявления эффекта памяти формы участвуют прямые и обратные мартенситные превращения. Мартенситное превращение ‐ полиморфное превращение, при котором изменение взаимного расположения составляющих кристалл атомов происходит путём их упорядоченного перемещения, причем относительные смещения соседних атомов малы по сравнению с межатомным расстоянием.

Под прямым мартенситным превращением понимают превращение из высокотемпературной гранецентрированной кубической фазы (аустенит) в низкотемпературную объемно‐центрированную кубическую фазу (α‐ мартенсит). Обратное превращение – из объемно‐центрированной кубической фазы в гранецентрированную кубическую.

Способы окрашивания

Существует несколько основных вариантов нанесения на поверхность слоя краски. Для покраски металла можно использовать валик, кисть или краскопульт. Все эти предметы предусматривают разную технологию и используются только в определённых случаях.

С помощью валика

Этот метод окрашивания используется для обработки больших поверхностей. Они обязательно должны быть ровными и хорошо подготовленными. Только в этом случае можно идеально выполнить работу.

Последовательность действий:

Краска разводится подходящим для конкретного случая растворителем.

Полученная смесь переливается в соответствующего размера ёмкость. Её ширина должна быть такой, чтобы валик мог беспрепятственно погружаться в налитую краску.

Процесс нанесения материала на металлическую поверхность лучше всего начинать с одного края и постепенно двигаться к противоположному. Благодаря этому можно добиться более равномерного окрашивания и исключить появление видимых переходов.

Смоченный в краске валик ставится на обрабатываемую основу и раскачивается в обе стороны. Рекомендуется выполнять движения в вертикальной плоскости и избегать горизонтальных. За один раз можно покрасить участок, размером в несколько раз превышающий ширину инструмента

При этом важно равномерно надавливать на него.

Аналогичным образом продолжается работа до тех пор, пока вся поверхность не будет окрашена.

Обыкновенной кисточкой

Этот способ покраски считается наиболее трудоёмким. Он требует предельной аккуратности и внимательности к мелочам. С помощью кисточки лучше всего покрывать труднодоступные участки и рельефные детали.

Чтобы максимально эффективно использовать материал, необходимо окунать в него не всю кисть, а только её третью часть. Благодаря этому можно избежать образования потёков и неравномерности. Лишняя краска удаляется путём постукивания о внутреннюю часть ёмкости. Все движения кисточкой должны быть направлены в одну сторону. При этом первые мазки наносят краску, а остальные — равномерно распределяют её. Число слоёв выбирается произвольно, исходя из требований, предъявляемых к металлической поверхности.

Кисточка подходит для покраски небольших по площади металлических поверхностей

Кисточка подходит для покраски небольших по площади металлических поверхностей

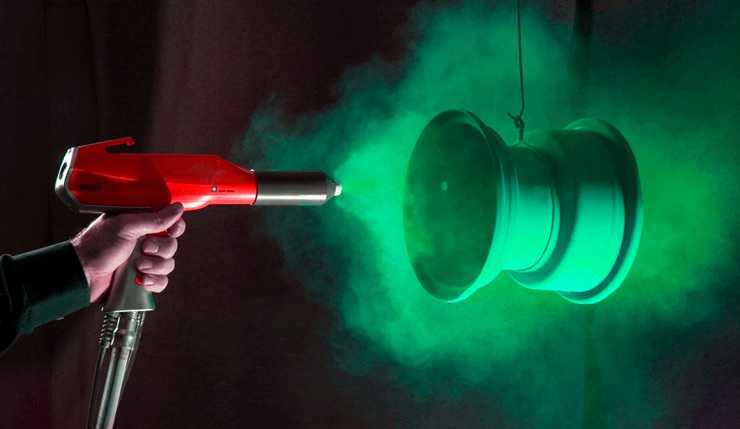

Использование краскопульта

Металл отличается от других материалов своей плохой впитываемостью краски. Из-за этого у новичков могут возникнуть проблемы при использовании пульверизатора. Чтобы избежать их, необходимо придерживаться следующих советов профессионалов:

- Распылять материал нужно непрерывно. В противном случае неравномерность окрашивания гарантирована.

- Начальные движения должны быть максимально медленными и плавными.

- Окрашивание происходит параллельными движениями.

- После нанесения первого слоя можно красить поверхность в любом направлении.

Краскопульт позволяет обработать поверхность металла большой площади, краска наносится в несколько слоёв

Краскопульт позволяет обработать поверхность металла большой площади, краска наносится в несколько слоёв